Машиностроительная отрасль России

Предприятия единичного производства изготовляют широкую номенклатуру редко повторяющихся изделий; здесь преобладают рабочие места, приспособленные к условиям единичного производства. В этих условиях и технологические процессы, и расходные нормативы разрабатываются укрупненно, так как детальная их разработка оказывается экономически нецелесообразной. Оборудование на этих предприятиях, инструмент

и оснастка в основном имеют разнообразное назначение, а рабочие - универсалы.

Улучшение технико-экономических показателей этих предприятий связано с широкой ориентацией при разработке конструкции изделий на стандартные и унифицированные узлы и детали, а при разработке технологии – на типовые и групповые технологические процессы. Это создает возможность увеличить объем производства одинаковых предметов труда, а, следовательно, перейти от методов мелкосерийного и даже единичного производства к методам серийного, а иногда и массового производства. В этом случае возможны применение высокопроизводительного оборудования, более детальная разработка технологии и нормативов. Все это существенно повышает экономические показатели работы предприятий мелкосерийного и единичного производства.

5.3 Структура и организация производственного цикла

При организации производственного процесса главной задачей является достижение минимально возможной длительности производственного цикла, под которым понимается промежуток времени от начала до завершения производственного процесса. Например, производственный цикл изготовления детали — период времени от поступления материала в обработку до окончания изготовления детали, а производственный цикл изделия — период времени от запуска исходного материала и полуфабрикатов в обработку до окончания изготовления и комплектации предназначенного к реализации изделия.

Производственный цикл в общем случае включает в себя время работы, т. е. время выполнения технологических операций, естественных процессов, подготовительно-заключительных работ, контрольных, транспортных операций и перерывов. Перерывы, учитываемые при расчете длительности цикла, делятся на межоперационные (внутрисменные) и междусменные.

Межоперационные перерывы образуются в результате множества причин: ожидания поступления деталей с предыдущих рабочих мест, несовпадения сроков выполнения операций на одном и том же рабочем месте (пролеживание деталей), подготовки рабочих мест к выполнению работы и т. п.

Междусменные перерывы определяются режимом работы предприятия (обеденные перерывы, перерывы между рабочими сменами, выходные и праздничные дни).

Структура производственного цикла во времени может рассматриваться с трех позиций: рабочего, механизмов и предметом труда (прохождения заготовок и деталей). Часть элементов цикла может совмещаться (перекрываться), например основное время — с техническим и организационным обслуживанием, ожидание деталей — с подготовкой рабочего места.

Однако при расчете длительности производственного цикла будем учитывать только те затраты времени, которые не перекрываются временем технологических операций (например, на контроль, транспортировку). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментом, нарушение трудовой дисциплины и т.д.), при расчете плановой длительности производственного цикла не учитываются.

Одной из сопутствующих задач организации производственного процесса является его пространственное размещение. Оно заключается в такой территориальной планировке рабочих мест, которая максимально сокращает и облегчает коммуникационно-транспортные связи между ними.

Все многообразие вариантов организации производственного процесса можно свести к трем основным видам: последовательному, параллельному и последовательно-параллельному (смешанному).

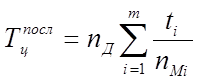

При последовательном варианте организации производственного процесса, или виде движения предметов труда в производстве, обработка партии одноименных предметов труда на каждой последующей операции процесса начинается лишь после того, как все детали партии прошли обработку на предыдущей операции. С учетом того, что некоторые операции могут выполняться не на одном, а на нескольких рабочих местах, длительность производственного цикла

,

,

где nД — число деталей в партии; i — номер операции; m — число операций обработки; ti — нормы времени (трудоемкости) обработки одной детали по операциям; nMi— число рабочих мест.

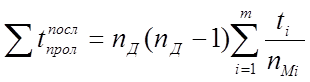

Последовательный вид движения обладает безусловными преимуществами, заключающимися в непрерывной работе оборудования (рабочих) и относительной простоте его организации. Однако этот вид движения приводит к большей длительности производственного цикла, а, следовательно, и к значительному увеличению связанных оборотных средств в незавершенном производстве, так как каждая деталь после обработки на очередной операции пролеживает, пока вся партия деталей не будет обработана на этой операции. Суммарное время нахождения деталей у рабочих мест

.

.

Этот недостаток определяет область применения последовательного вида движения — единичное, реже мелкосерийное производства, где партии деталей сравнительно невелики.

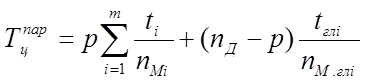

Для сокращения длительности производственного цикла в условиях, когда объемы производства значительны, передачу предметов труда с одной операции на другую по мере их обработки проводят не всей партией, а поштучно или разделяют всю партию на несколько частей (передаточные, или транспортные, партии) и передают каждую из них на последующую операцию по мере ее обработки на предыдущей. Такой вариант возможно реализовать при организации параллельного вида движения, когда передача предметов труда на последующую операцию осуществляется поштучно или передаточной партией сразу после обработки на предыдущей операции. При передаче предметов труда с одной операции на другую передаточными партиями длительность производственного цикла

,

,

где р — передаточная партия, шт.; tглi — время выполнения наиболее трудоемкой (главной) операции, мин; nмглi, — число рабочих мест на главной операции.

При параллельном виде движения удается совместить во времени работу двух и более операций, поэтому длительность производственного цикла существенно сокращается по сравнению с последовательным видом движения. Анализ показывает, что минимальное значение длительности цикла достигается, когда длительности операции или равны, или кратны друг другу. Однако в общем случае при неравенстве длительностей отдельных операций и отсутствии каких-либо организационных мероприятий по синхронизации процесса возникают перерывы в работе оборудования (простои рабочих мест) между обработкой отдельных передаточных партий на всех операциях, кроме главной, где для получения минимальной продолжительности производственного цикла обработка деталей должна вестись непрерывно.

Другие рефераты на тему «Экономика и экономическая теория»:

Поиск рефератов

Последние рефераты раздела

- Рейдерство в России на примере рейдерского захвата «МЕГА ПАЛАС ОТЕЛЯ» в г. Южно-Сахалинск

- Акционерные общества и их роль в рыночной экономике

- Акционерное общество (компания, корпорация) как главный институт предпринимательской деятельности

- Альтернативные модели в рамках экономических систем

- Анализ внешней и внутренней среды предприятия

- Анализ государственного регулирования инновационной деятельности

- Анализ демографической ситуации и оценка использования трудовых ресурсов России