Проект четырехкоординатного прецизионного многоцелевого станка горизонтальной компоновки

1.3.3 Системы ЧПУ

Система ЧПУ, стоимость которой порядка 20-25 % от стоимости обрабатывающего центра, во многом определяют его выбор потребителями. Это имеет первостепенное значение для 82,2 % американских заказчиков. Фирмы многих стран выпускают станки, рассчитанные на стыковку с несколькими системами ЧПУ. В России, где обрабатывающие центры производятся всего несколькими заводами,

такой подход принят практически всеми изготовителями.

Все вышеперечисленные рекомендации в полной мере подтверждаются результатами опроса ведущих специалистов и свыше 200 американских предприятий различных отраслей и типов производства с числом занятых на 60 % заводов 100 и более человек. Средний возраст обрабатывающих центров на всех предприятиях составил 8 лет.

1.4 Направления развития многоцелевых станков

Многоцелевые станки занимают все большую долю в производстве ведущих станкостроительных компаний, в связи с этим наметились основные направления совершенствования данного типа станков:

а) повышение производительности за счет:

- сокращение составляющих вспомогательного времени

- увеличения скоростей быстрых перемещений узлов;

Скорость быстрых перемещений в основном не менее 30-40 м/мин; в отдельных случаях приближаясь к 100 м/мин; рост ускорений, в основном до 10 м/с2

Рост быстрых перемещений привел к необходимости использования новых приводов – ЛД или широкое использования шарико-винтовых пар (ШВП).

Достижение скорости перемещений 30-40 м/мин эквивалентно частоте вращения винта 3000-4000 об/мин.

- уменьшения времени автоматической смены инструментов и заготовок;

Время смены инструмента не превышает 5 с, в отдельных случаях «от стружки до стружки» составляет 1 с. Это достигается:

- ростом скоростей и конструктивными особенностями станков, использования новых видов механизмов;

- совмещением времени, затрачиваемое на смену инструмента совмещено с основным технологическим временем (два магазина и два шпиндельных узла);

б) сокращение основного технологического времени

Применение керамических подшипников.

Мотор-шпиндель на электромагнитных подшипниках.

Повышение точности металлорежущего станка достигается посредством следующих решений:

а) уменьшение тепловых погрешностей

- сокращение тепловыделения;

- снижения его влияния на геометрическую точность;

- автоматическая компенсация тепловых погрешностей (это кабинетная система, термосимметричность конструкции).

б) погрешностей позиционирования;

в) использование систем диагностирования.

1.5 Создание реконфигурируемых производственных систем

Для продуктивного функционирования в условиях рыночной экономики станкостроительные компании должны реализовывать следующие направления в производственной деятельности:

- появление новой продукции;

- появление новых технологий;

- рост конкурентоспособности.

Фирмы производители должны оперативно реагировать на требования рынка.

Реконфигурируемые производственные системы (РПС) – это производственные системы с изменяемой архитектурой.

РПС – это производственное оборудование и системы управления для экономичного оперативного реагирования на изменяющийся спрос на рынке.

Новый принцип создания производственных систем позволяет иметь оборудование с необходимыми функциями точно в нужное время.

Реконфигурация или изменение архитектуры означает способность регулировать производственную мощность и функциональность производственных систем в соответствии с новыми условиями путем изменения компоновки оборудования или компонентов системы.

Компонентами могут быть станки и конвейеры; механизмы; датчики или новые алгоритмы.

1.6 Краткий обзор некоторых моделей станков Стерлитамакского станкостроительного завода и тайваньской компании Leadwell

ОАО "Стерлитамакский станкостроительный завод" - один из самых крупных станкостроительных предприятий России, изделия которого известны в России и за рубежом. ОАО «Стерлитамакский станкостроительный завод» разрабатывает и производит различные виды металлорежущего оборудования:

- сверлильно-фрезерно-расточные обрабатывающие центры;

- токарно-сверлильно-фрезерно-расточные обрабатывающие центры;

- токарные станки с ЧПУ;

- хонинговальные станки, в том числе с ЧПУ;

- универсальные сверлильные и сверлильно-фрезерные станки, в том числе настольные;

-специальные сверлильные станки, в том числе многошпиндельные;

а также:

- лицензионное производство шпиндель-моторов;

- чугунное и стальное литье;

- вспомогательный инструмент.

1.6.1 Сверлильно-фрезерно-расточные станки серии 500HS и 500VS

Сверлильно-фрезерно-расточные станки серии 500HS и 500VS с автоматической сменой инструмента и числовым программным управлением предназначены для комплексной обработки деталей из различных конструкционных материалов в условиях единичного, мелкосерийного и серийного производства. Выполняют операции наружного и внутреннего точения, сверления, зенкерования, развертывания, получистового и чистового растачивания отверстий, нарезания резьбы метчиками и фрезами, фрезерования.

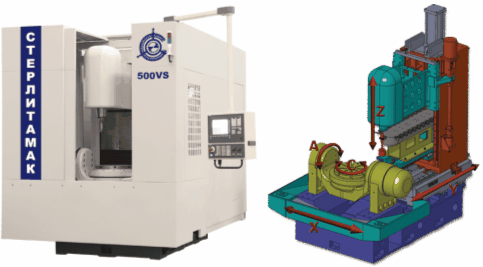

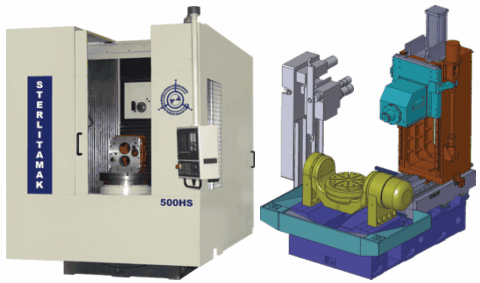

На рисунках 2 и 3 представлены cверлильно-фрезерно-расточные станки серии 500HS и 500VS.

Рисунок 2 – Общий вид cверлильно-фрезерно-расточного станка серии 500VS

Рисунок 3 – Общий вид cверлильно-фрезерно-расточного станка серии 500HS

Технические характеристики сверлильно-фрезерно-расточных станков серии 500HS и 500VS представлены в таблице 1.

Таблица 1–Технические характеристики станков серии 500HS и 500VS

|

Параметры |

Единица измерения |

Модели станков | |||||

|

500HS |

500VS | ||||||

|

1 |

2 |

3 |

4 | ||||

|

Размеры поверхности стола |

мм |

630х630 |

500х500 | ||||

|

Наибольший крутящий момент |

Н.м |

500 |

500 | ||||

|

Конус шпинделя |

– |

SK 40 |

SK 40 | ||||

|

1 |

2 |

3 |

4 | ||||

|

Пределы частот вращения шпинделя |

об/мин |

0-12000 |

0-12000 | ||||

|

Мощность главного привода |

кВт |

19 |

19 | ||||

|

Наибольшее программируемое перемещение по оси Х по оси Y по оси Z по оси B |

мм мм мм град |

750 750 500 360 |

750 500 750 360 | ||||

|

Точность позиционирования по осям Х, Y, Z |

мм |

0,01 |

0,01 | ||||

|

Дискретность задания перемещения |

мм |

0,001 |

0,001 | ||||

|

Число управляемых осей координат |

– |

4 |

4 | ||||

|

Число одновременно управляемых осей координат |

– |

4 |

4 | ||||

|

Пределы рабочих подач по координатам Х,Y, Z |

мм/мин |

1 .15 000 |

1 .15 000 | ||||

|

Скорость быстрого перемещения по координатам Х, Y, Z |

мм/мин |

40 .50 |

40 .50 | ||||

|

Емкость инструментального магазина |

шт |

20 |

24 | ||||

|

Время смены инструмента |

с |

4 |

7 | ||||

|

Наибольшая длина инструмента, устанавливаемого в шпинделе станка |

мм |

250 |

250 | ||||

|

Система ЧПУ |

– |

SIEMENS SINUMERIK 840D |

SIEMENS SINUMERIK 840D | ||||

|

Масса |

кг |

8000 |

8000 | ||||

|

Габаритные размеры |

мм |

3500х2850х3200 |

3500х2850х3200 | ||||

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды