Защитные покрытия деталей РЭС-4

Введение

В производстве РЭС существует большое разнообразие покрытий как целых устройств, так и элементов. Эти покрытия во многом определяют надежность работы РЭС. Покрытия при производстве РЭС преследуют различные цели, среди которых наиболее существенными являются: защита поверхности от коррозии; получение красивого внешнего вида; придание поверхности изделия более высокой механи

ческой прочности, высокой электропроводности.

По материалу пленок покрытия разделяются на металлические, химические и лакокрасочные.

При выборе покрытия необходимо учитывать условия работы изделия и отдельных деталей.

Легкие условия работы имеют герметизированные и теплоизолированные детали, а также детали РЭС, устанавливаемые в закрытых помещениях, в которых не содержатся промышленные газы.

Средние условия эксплуатации имеют детали негерметизированной аппаратуры, работающей в условиях наружной атмосферы при Т – 60±70оС и относительной влажности воздуха 70÷95%.

В жестких условиях работают детали негерметизированной РЭС при непосредственном воздействии дождя и снега при температуре от -60÷+70оС и относительной влажности воздуха до 98%, в условиях морской и тропической атмосферы, а также РЭС, установленной в местах, доступных скоплению промышленных газов.

1. Гальванические покрытия

Гальванические покрытия являются металлическими покрытиями и широко используются для защиты поверхностей деталей от коррозии и придания им красивого внешнего вида. Физической основой гальванических покрытий является процесс электрохимического осаждения, то есть такое явление, при котором постоянный электрический ток проходит через электролит и вызывает электрохимическую реакцию разложения его. При этом на катоде происходит осаждение чистого металла, а на аноде происходит реакция окисления и переход в электролит положительно заряженных ионов металла анода. В качестве электролитов используются растворы солей и кислот, тип и содержание которых определяется видом гальванического покрытия.

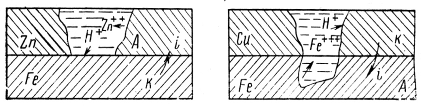

В зависимости от характера защиты изделия от коррозии все металлические покрытия подразделяют на анодные и катодные. Анодными называют покрытия, электрохимический потенциал металла которых в данной среде более электроотрицателен, чем электрохимический потенциал основания. Катодными называют покрытия с обратным соотношением потенциалов. На рис. 1 показана схема коррозии железа, покрытого цинковой (а) и медной (б) пленками.

Рис. 1. Схема коррозии железа, покрытого цинковой (а) и медной (б) пленками

В случае нарушения целостности цинкового слоя и заполнения трещины влагой образуется гальванический микроэлемент цинк-железо. Во внешней цепи микроэлемента потечет ток от железного к цинковому слою, так как электродный потенциал железа (-0,44 В) больше, чем у цинка (-0,76 В). Во внутренней цепи от цинковой пленки к железному основанию катионы Zn2+ будут перемещаться к аноду, а Н+ в направлении поверхности железа; пойдет реакция вытеснения водорода по схеме

Zn2+ + H2O = ZnO + 2H.

Водород, выделившийся на поверхности железа в виде пузырьков газа, защищает его от химической коррозии до тех пор, пока не растворится весь цинковый слой. В этом случае цинковая пленка защищает основание от коррозии не только механически, но и электрохимически.

В случае пленки из меди, ток в микроэлементе потечет во внешней цепи от медного слоя (+0,34 В) к железу (-0,44 В). В этом случае катионы Fe3+ будут уходить в раствор, а Н+ к поверхности медной пленки. Реакция вытеснения водорода пойдет по схеме

2Fe + 3H2O = Fe2O3 + 6H.

Следовательно, медная пленка не только не защищает основание от электрохимической коррозии, но и поддерживает этот процесс. В случае катодного покрытия пленка металла защищает основание механически, но не электрически.

В табл. 1 приведены значения электродных потенциалов чистых металлов.

Таблица 1

|

Металл |

Электродный потенциал |

Металл |

Электродный потенциал |

|

Магний |

-2,4 |

Олово |

-0,14 |

|

Алюминий |

-1,66 |

Свинец |

-0,126 |

|

Цинк |

-0,76 |

Водород |

0,000 |

|

Хром |

-0,71 |

Медь |

+0,34 |

|

Железо |

-0,44 |

Палладий |

+0,799 |

|

Кадмий |

-0,40 |

Платина |

+0,19 |

|

Никель |

-0,23 |

Золото |

+0,42 |

При любом виде гальванических покрытий стремятся уменьшить разность потенциала основного металла и покрытия с целью увеличения адгезии и снижения электрохимической коррозии.

Основные требования, предъявляемые к гальваническим покрытиям: высокая адгезия пленки, мелкозернистая структура, минимальная пористость, равномерная толщина покрытия.

Технология нанесения гальванических покрытийсостоит из следующих основных этапов: подготовка поверхности; нанесение покрытия; промывка и сушка; контроль толщины покрытия.

Подготовка поверхности заключается в механической обработке, обезжиривании и травлении.

Механическую обработку производят с целью повышения чистоты поверхности, удаления неровностей (заусенцев, острых кромок, сварочных брызг), продуктов коррозии. Для этих целей в гальванических цехах применяют гидропескоструйную обработку, шлифование и полирование, галтовку (обработку во вращающихся барабанах с загруженными опилками, песком и т.д.), крацевание (обработку стальными, медными или латунными щетками).

Для удаления жировых загрязнений животного и растительного происхождения применяют химическое обезжиривание в водных растворах: едкого калия (КОН) или едкого натра (NaOH), кальцинированной соды (NaCO3), жидкого стекла (NaSiO3). Удаление загрязнений минерального происхождения (минеральных смазок, масел) производят предварительной промывкой деталей в органических растворителях (бензин, керосин), с последующей обработкой более энергичными растворителями – ацетоном (С3H6O), трихлорэтиленом (С2HСl4), четыреххлористым углеродом (ССl4).

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды