Автоматический литейный конвейер

Введение

Человеческое общество постоянно испытывает потребности в новых видах продукции, либо в сокращении затрат труда при производстве основной продукции. В общих случаях эти потребности могут быть удовлетворены только с помощью новых технологических процессов и новых машин, необходимых для их выполнения. Следовательно, стимулом к созданию новой машины всегда является новый технологичес

кий процесс, возможность которого зависит от уровня научного и технического развития человеческого общества.

В данной курсовой работе разрабатывается автоматическая линия конвейера для заливки литейных форм расплавленным металлом с целью получения отливок. Рассматриваемый конвейер горизонтальный пластинчатый с цепным тяговым элементом.

Основная цель курсовой работы разработать и рассчитать тихоходный вал конвейера. По ходу расчета подобрать асинхронный двигатель, рассчитать соответствующие элементы кинематической схемы, провести динамический расчет системы.

1 Массовые силовые и геометрические характеристики устройств

межоперационного транспорта

1.1 Массы изделий, технологического оборудования, подвижных

элементов устройства

Массы изделий постоянны на дооперационном (М1, кг) и после операционном (М2, кг) отрезках L1,м и L2,м , то масса изделий на обоих отрезках:

![]() , (1.1)

, (1.1)

где I- шаг установки изделий, м.

![]() , (кг)

, (кг)

1.2 Расчет исполнительный механизм пластинчатого цепного

конвейера

Исполнительный механизм пластинчатого цепного конвейера является вал тяговых звездочек, который приводит в движение двухрядную втулочную-катковую цепь с грузонесущими устройствами, суммарная масса которых:

![]() , (1.2)

, (1.2)

![]() , (кг)

, (кг)

Минимальное натяжения цепей в точке сбегания с тяговых звездочек принимается для выбирания люфтов в звеньях тяговой цепи:

![]() , (Н) (1.3)

, (Н) (1.3)

Максимальное натяжение цепей в точки набегания на тяговые звездочки:

![]() , (1.4)

, (1.4)

где g = 9,81 ![]() , w = 0,1 – коэффициент сопротивления перемещению тяговой цепи на катках по направляющим.

, w = 0,1 – коэффициент сопротивления перемещению тяговой цепи на катках по направляющим.

![]() , (Н)

, (Н)

Разрушающая нагрузка одного радя цепи:

![]() , (1.5)

, (1.5)

![]() =21150*6/2=63451, (Н)

=21150*6/2=63451, (Н)

Шаг ![]() втулочно-катковой цепи типа ВКГ, ГОСТ 588-64, принимаем в зависимости от

втулочно-катковой цепи типа ВКГ, ГОСТ 588-64, принимаем в зависимости от ![]() из ряда:

из ряда:

Таблица – 1 Зависимость ![]() от

от ![]()

|

|

13 |

60 |

125 |

|

|

100 |

125 |

150 |

Согласно таблицы 1 принимаем значения ![]() =125мм.

=125мм.

Число зубьев звездочки z принимаем 10.

Диаметр начальной окружности тяговой звездочки:

![]() , (1.6)

, (1.6)

![]() , (мм)

, (мм)

Расстояние между плоскостями тяговых звездочек выбираем по ориентировочному соотношению В=1,5*![]() , ближайшее из ряда: 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1500, (мм)

, ближайшее из ряда: 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1500, (мм)

Расчетное значения В=607, поэтому принимаем В= 630.

Тяговое сопротивления цепей на звездочках:

![]() , (1.7)

, (1.7)

![]() , (Н)

, (Н)

Крутящий момент на валу звездочек с учетом КПД подшипников качения 0,99:

![]() , (1.8)

, (1.8)

![]() , (Н*м)

, (Н*м)

Мощность необходимая на валу тяговых звездочек (на выходе):

![]() , (1.9)

, (1.9)

![]() , (кВт)

, (кВт)

Частота вращения вала тяговых звездочек (на выходе):

![]() , (1.10)

, (1.10)

![]() , (об/мин)

, (об/мин)

Ориентировочный диаметр вала звездочек цепного конвейера:

, (1.11)

, (1.11)

где ![]() - допускаемое напряжения,

- допускаемое напряжения, ![]() =20 мПа.

=20 мПа.

![]() ,(мм)

,(мм)

2 Расчет электродвигателя

2.1 Подбор электродвигателя

Основной задачей на этапе конструирования привода является минимизация его стоимости и габаритных размеров при обеспечении надежности и технологичности. Это достигается оптимальным соотношением параметров привода и электродвигателя по рекомендуемым значениям передаточных чисел всех его элементов, которые основаны на опыте инженерной практике.

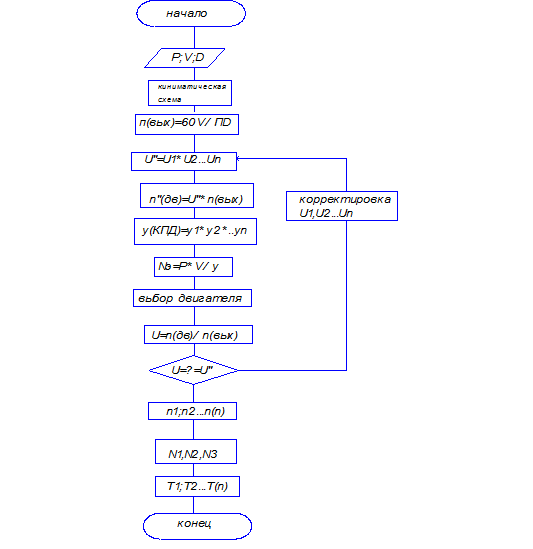

Рисунок 1 Схема алгоритма подбора электродвигателя и разбивки передаточных чисел привода

Проектирования привода осуществляем по алгоритму приведенному на рисунке 1.

2.2 Кинематическая схема привода

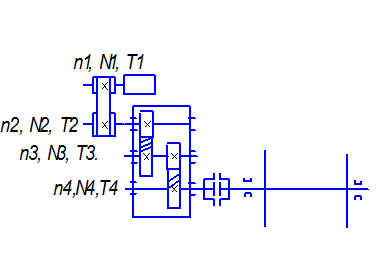

Составим кинематическую схему привода согласно заданию (рисунок 2). Вводим обозначения: n- частота вращения вала, N – передаваемая мощность на соответствующем валу, U – передаточное число элементов привода, ![]() - к.п.д. элементов привода.

- к.п.д. элементов привода.

Рисунок 2 Кинематическая схема привода

Общий коэффициент полезного действия привода находим как произведение к.п.д. входящих узлов трения:

![]() =

= ![]() , (2.1)

, (2.1)

где ![]() - к.п.д ременной передачи,

- к.п.д ременной передачи, ![]() - зубчатой передачи,

- зубчатой передачи, ![]() - подшипников качения,

- подшипников качения, ![]() - муфты.

- муфты.

Другие рефераты на тему «Производство и технологии»:

- Конструкция, методика расчёта сушил

- Автоматизация проектирования и составления технологической карты термообработки заготовок

- Расчет и подбор теплоутилизационного контура

- Анализ эффективности работы двигателя внутреннего сгорания

- Затвердевание сплавов. Строение жидкого металла. Термодинамические стимулы и кинетические возможности процесса затвердевания. Влияние переохлаждения и примесей на процесс кристаллизации

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды