Проект четырехкоординатного прецизионного многоцелевого станка горизонтальной компоновки

- жесткости подшипников;

- конфигурации внутренних и наружных поверхностей шпинделя;

- расположения зубчатых колес;

- наличия других приводных элементов.

В общем случае разбиение шпинделя на конечные элементы выполняется на основе условий однозначности: физических, начальных и граничных.

В соответствии с указанными условиями составляется расчетная схема шпинделя, используема

я для последующего расчета на ЭВМ. Данный расчет выполнен при помощи расчетно-графического пакета программ «TEMOS», разработанного на кафедре «Станки, инструмент и летательные аппараты».

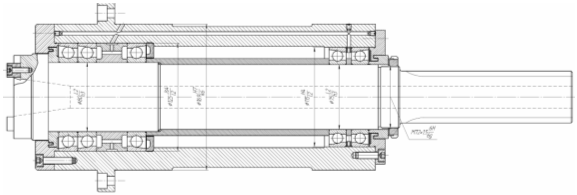

Конструктивная схема шпинделя представлена на рисунке 11.

Результаты расчета находятся в приложении Ж.

Рисунок 11 – Конструктивная схема шпинделя

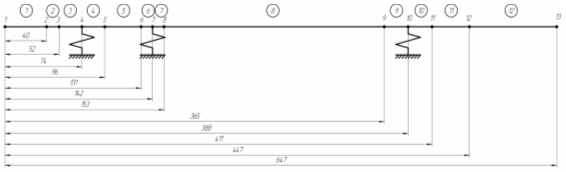

Расчетная схема шпиндельного узла представлена на рисунке 12.

Рисунок 12 – Расчетная схема шпиндельного узла

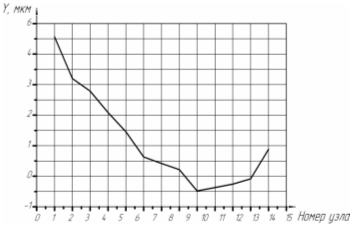

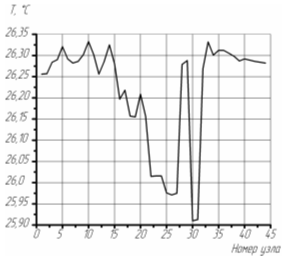

Деформация шпиндельного узла в узловых точках представлена на рисунке 13.

Рисунок 13 – Деформация шпиндельного узла в узловых точках

4.1.2 Тепловой расчет шпиндельного узла

Тепловой расчет шпиндельного узла осуществляется на основе решения осесимметричной задачи методом конечных элементов. В качестве типового конечного элемента в данном случае принимается треугольник. Для упрощения формирования расчетной схемы, используется процедура триангуляции четырехугольных элементов, представляющих собой фигуры, полученные при разбиении осевого сечения шпинделя. Под разбиение попадают шпиндель и все элементы установленные на нем за исключением источников тепла, которыми в данном случае являются опоры качения.

При разработке тепловой модели использовалась ТДС со следующими допущениями:

- шпиндельный узел может рассматриваться состоящим из шпинделя и корпуса (гильзы), являющимися телами вращения, а также как собственно шпиндель (без гильзы), так и с гильзой любой геометрической формы (не обязательно являющимся телом вращения);

- тепловое нагружение принималось симметричным относительно оси вращения, изменение температуры в торцевом сечении - только в зависимости от радиуса;

- основными источниками тепла являлись подшипники качения, представляемые в виде распределенных потоков тепла в местах посадки подшипников;

- мощность тепловыделения для подшипников определялась гидродинамическими и нагрузочными факторами потерь на трение; теплофизические характеристики масла были приняты зависящими от температуры;

- тепловой поток от подшипника распределялся пропорционально площадям поверхностей контакта;

- другие источники тепла (например, электродвигатели, гидросистема, пары трения и.т.п.) также рассматривались как распределенные тепловые потоки, но их мощность тепловыделения задавалась непосредственно;

- узлы станка рассматриваются из условий действия сложного теплообмена (т.е. одновременное действие теплопроводности, конвекции и теплового излучения);

- коэффициенты теплоотдачи рассматривались как функции температуры, режимов работы узлов станка и вида системы охлаждения;

-система охлаждения учитывалась посредством задания условий конвективного теплообмена;

- контакт двух поверхностей может приниматься как идеальным, так и неидеальным;

- общее время моделирования работы станка разбивалось на отдельные интервалы времени, в пределах которых, все зависящие от температуры величины считались постоянными.

Расчет выполняется в следующем порядке:

1) Назначается количество четырехугольных областей, необязательно правильной формы, в соответствии с условиями однозначности.

2) Назначаются граничные условия (конвективный теплообмен и мощности тепловыделения).

3) Назначаются исходные данные для расчета мощности тепловыделения и коэффициентов теплоотдачи по теплоотдающим поверхностям.

4) Вводятся условия для выполнения теплового расчета (время и номера узлов).

Для теплового расчета шпиндельного узла был использован расчетно-графический пакет программ «TEMOS». Результаты расчета находятся в приложении З.

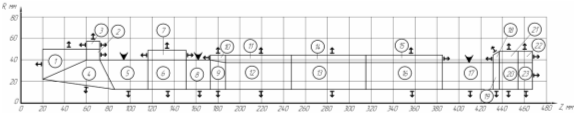

Расчетная схема тепловой модели шпиндельного узла представлена на рисунке 14.

Рисунок 14 – Тепловая модель шпиндельного узла

Температурное поле шпиндельного узла представлено на рисунке 15.

Рисунок 15 – Температурное поле шпиндельного узла

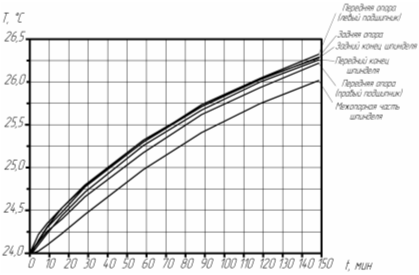

Тепловые характеристики отдельных узлов шпинделя представлены на рисунке 16.

Рисунок 16 – Тепловые характеристики отдельных узлов шпинделя

4.2 Инженерный анализ несущей системы четырехкоординатного прецизионного многоцелевого станка горизонтальной компоновки

В настоящее время при создании сложных технических объектов все большее внимание уделяется внедрению систем инженерного анализа. Системы компьютерного инженерного анализа позволяют оценить принципиальную работоспособность и соответствие заданным требованиям будущей конструкции, а также они нашли широкое применение при моделировании технологических процессов металлообработки, ковки и штамповки, литья металлов и пластмасс /9/.

В данном проекте использовался один из наиболее распространенных в нашей стране CAE пакет ANSYS.

Программa ANSYS - это гибкое, надежное средство проектирования и анализа. Она работает в среде операционных систем самых распространенных компьютеров - от ГС до рабочих станций и суперкомпьютеров. Особенностью программы является файловая совместимость всех членов семейства ANSYS для всех используемых платформ. Многоцелевая направленность программы (т.е. реализация в ней средств для описания отклика системы на воздействия различной физической природы)позволяет использовать одну и ту же модель для решения таких связанных задач, как прочность при тепловом нагружении, влияние магнитных полей на прочность конструкции, тепломассоперенос в электромагнитном поле. Модель созданная на ГС, может использоваться на суперкомпьютере. Это обеспечивает всем пользователям программы удобные возможности для решения широкого круга инженерных задач.

4.2.1 Статический расчет несущей системы в условиях жесткого закрепления

Динамическое качество станка определяется устойчивостью системы и характеризующей ее реакцией на внешние воздействия. Его можно оценить как динамическое качество единой системы, включающей станок, приспособление, обрабатываемую деталь, инструмент в их взаимодействии с рабочими процессами (резанием, трением, электро- и гидродинамическими процессами и т.д.). Оно зависит от параметров упругой системы, собственных частот колебаний, динамической податливости звеньев и схем их нагружения.[11]

Одним из критериев оценки показателей динамического качества станка является точность обработки. Точность обработки определяется относительными смещениями инструмента и заготовки по нормали к обработанной поверхности, вызывающими нарушение заданных размеров, форм, и относительного расположения поверхностей детали. Эти смещения как результат деформации и являются параметром по которому определяются показатели динамического качества при оценки влияния динамического процесса на точность обработки.[1]

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды