Проект четырехкоординатного прецизионного многоцелевого станка горизонтальной компоновки

![]() мм

мм

![]() , (2.40)

, (2.40)

![]() мм

мм

![]() , (2.41)

, (2.41)

![]() мм

мм

где hp– глубина впадины шкива, принимаем hp=0,85 мм

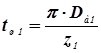

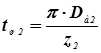

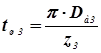

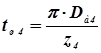

Шаг зубьев шкивов tш, мм, на наружном диаметре вычисляется по формуле:

, (2.42)

, (2.42)

![]() мм

мм

, (2.43)

, (2.43)

![]() мм

мм

, (2.44)

, (2.44)

![]() мм

мм

, (2.45)

, (2.45)

![]() мм

мм

Боковой зазор между ремнем и шкивом f, мм, вычисляется по формуле:

![]() , (2.46)

, (2.46)

![]() мм

мм

Радиальный зазор между ремнем и шкивом e, мм, вычисляется по формуле:

![]() , (2.47)

, (2.47)

![]() мм

мм

Форма зубьев трапецеидальная.

Высоту зубьев и ширину впадин шкивов выбираем в зависимости от модуля m, соответственно принимаем h=6 мм и S =7,5±0,3 мм (при m=7).

Угол ![]() .

.

Толщина обода δ, мм, вычисляется по формуле:

![]() , (2.48)

, (2.48)

![]() мм

мм

Длина ремня L, мм, вычисляется по формуле:

![]() , (2.49)

, (2.49)

![]() мм

мм

![]() , (2.50)

, (2.50)

![]() мм

мм

где zp– число зубьев ремня, принимаем zp1 =60 и zp2 =80.

2.4 Построение свертки коробки скоростей

2.4.1 Разработка компоновочной схемы коробки скоростей

Компоновочная схема разрабатывается в следующем порядке:

а) определяются расстояния между осями валов и проводятся осевые линии;

б) на осях располагаются зубчатые колеса, муфты и другие передачи, и механизмы в соответствии с кинематической схемой. При этом нужно обеспечить возможность перемещения подвижных зубчатых колес и муфт, размещения механизмов управления, регулирования подшипников, сборки и разборки узла, а также обратить внимание на то, чтобы передвижные блоки зубчатых колес не сцепились одновременно с двумя неподвижными колесами на смежном валу;

в) вдоль оси каждого вала проставляются все соответствующие конструктивные размеры, что позволяет определить его ориентировочную длину.

2.4.2 Вычерчивание свертки коробки скоростей

а) выбирается положение оси шпинделя;

б) из центра шпинделя проводится окружность радиусом, равным расстоянию между осью шпинделя и осью соседнего вала. Любая точка на этой окружности может быть центром этого вала, и будет удовлетворять условию зацепляемости колес. Центр выбирается с учетом возможности рационального расположения и остальных валов;

в) таким же путем определяются центры других валов. При расположении валов необходимо обеспечить простую форму корпуса, удобство его обработки, сборки и разборки. Нужно стремиться располагать центры валов на одних тех же линиях, как по вертикали, так и по горизонтали, что делает корпус более технологичным.

2.4.3 Определение усилий действующих в зубчатых зацеплениях

На основе построенной свертки выполняется расчетная схема, представляющая собой условное изображение расчетной цепи зубчатых передач. В полюсе зацепления каждой зубчатой пары, по нормали к боковым поверхностям зубьев, действуют силы Fn, H, величина которых определяется по формуле:

![]() (2.51)

(2.51)

где m и z – модуль и число зубьев зубчатого колеса;

Т – вращающий момент, приложенный к валу зубчатого колеса, Н×м.

Сила, действующая со стороны шестерни на втором валу на зубчатое колесо третьего вала:

![]() кН

кН

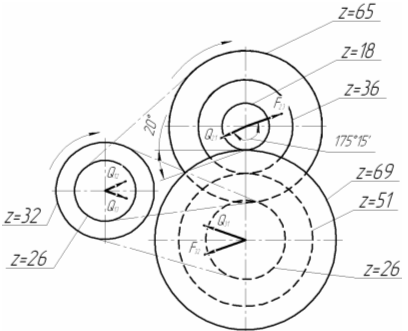

На рисунке 8 представлена расчетная схема свертки коробки скоростей.

Рисунок 8 – Расчетная схема свертки коробки скоростей

2.5 Расчет и подбор подшипников

2.5.1 Определение реакций в опорах валов

На основе выполненной компоновочной схемы составляется расчетная схема каждого вала, на которой указываются все силы, действующие на вал, приложенные в соответствующих точках.

Данная схема позволяет определить реакции в каждой опоре с помощью уравнений статики, которые имеют следующий вид:

![]() ,

, ![]() ,

, ![]() (2.52)

(2.52)

где SFkx – сумма всех сил, действующих в плоскости Оzx, Н;

SFky – сумма всех сил, действующих в плоскости Оzy, Н;

Smо(Fk) – сумма моментов сил относительно выбранной точки плоскости.

2.5.2 Выбор подшипников по статической грузоподъемности

Критерием для подшипника служит неравенство:

Pо£Cо, (2.53)

где Ро – эквивалентная статическая нагрузка;

Со – табличное значение статической грузоподъемности выбранного подшипника.

Величины приведенной статической нагрузки для радиальных подшипников Po, Н, определяются как большие из двух следующих значений:

Pо = XоFr + YоFa; Pо = Fr, (2.54)

где Хо – коэффициент радиальной нагрузки;

Yо – коэффициент осевой нагрузки;

Fr – постоянная по величине и направлению радиальная нагрузка, Н;

Fа – постоянная по величине и направлению осевая нагрузка, Н.

2.5.3 Выбор подшипников по динамической грузоподъемности

Критерием для выбора подшипника служит неравенство:

Стр. £ С , (2.55)

где Cтр – требуемая величина динамической грузоподъемности подшипника, Н;

С – табличное значение динамической грузоподъемности выбранного подшипника, Н.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды