Проект четырехкоординатного прецизионного многоцелевого станка горизонтальной компоновки

2.8 Расчет теплового баланса опор

Уравнение теплового баланса W, Вт, при установившемся режиме работы подшипника имеет следующий вид:

W = W1 + W2, (2.74)

где W – тепловыделение в подшипнике, Вт;

W1 – количество тепла, переносимого смазкой, Вт;

W2 – количество тепла, отводимого корпусом подшипника во внешню

ю среду, Вт.

Количество теплаW1, Вт, переносимого смазкой, рассчитывается по формуле:

W1 = c×Q×(t2 – t1), (2.75)

где с – удельная объемная теплоемкость масла, Дж/м3×°C;

t1 и t2 – температура смазки на входе и выходе из подшипника, °C;

Q – расход масла, м3/с.

Количество теплаW2, Вт, отводимого корпусом подшипника во внешнюю среду, рассчитывается по формуле:

W2 = k×F×(tм – tв), (2.76)

где F – свободная поверхность подшипникового узла, м2;

k – коэффициент теплоотдачи, Вт/м2×°С;

tм – средняя температура масла в нагруженной зоне, °C;

tв – температура окружающего воздуха, °C.

Теплообразование в подшипнике W, Вт, определяется мощностью расходуемой на трение:

W = Pтр, (2.78)

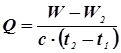

Из приведенных формул следует, что необходимое для отвода тепла количество жидкого масла Q, л/мин, определяется по формуле:

, (2.79)

, (2.79)

Расчет теплового баланса опор выполнен с использованием программы

«SIRIUS 2». Результаты расчета находятся в приложении Е.

2.9 Выбор и обоснование посадок

2.9.1 Выбор посадок подшипников качения

При назначении полей допусков для посадок вала под внутреннее кольцо и отверстия корпуса под наружное кольцо подшипников качения необходимо учитывать:

а) вращается вал (внутреннее кольцо) или корпус;

б) вид нагрузки;

в) режим работы;

г) тип и размеры подшипников;

д) класс точности подшипника;

е) скорость вращающегося кольца;

ж) условия монтажа и эксплуатации и т. п.

В соответствии с указанными условиями, для посадки на вал шариковых радиальных подшипников класса точности Р6, циркуляционном нагружении

(вращающийся вал) и нормальном режиме работы, выбирается поле допуска k6. Для посадки подшипников в корпус выбирается поле допуска Н7. Для посадки на шпиндельный вал шариковых радиально-упорных подшипников выбирается более высокий класс точности Р2. При посадке радиально-упорных подшипников в гильзу шпинделя применяется поле допуска Js4, а посадке на шпиндельный вал применяется поле допуска k3.[7]

2.9.2 Выбор посадок шпоночных соединений

Для подвижных шпоночных соединений выбирается посадка N9/h9. Для неподвижных шпоночных соединений выбирается переходная посадка H6/k5.

Для прямобочных шлицевых соединений:

а) в качестве посадки по диаметру при центрировании по наружному диаметру выбирается посадка H7/js6;

б) в качестве посадки по ширине шлица выбирается посадка F8/ js7.

Для неподвижных шпоночных соединений выбирается переходная посадка H7/k6. Для посадки призматических шпонок в вал использована посадка P9/h9.

Выбор посадки для резьбовых соединений происходит по длине свинчивания классу точности резьбы. Для резьбы с нормальной длиной свинчивания и средним классом точности применяется посадка 6Н/6g. [7]

2.10 Выводы по конструкторской части

В конструкторской части дипломного проекта было выполнено:

– разработана кинематическая схема коробки скоростей;

– кинематический расчет коробки скоростей;

– выбран приводной электродвигатель;

– расчет прямозубой эвольвентной передачи;

– расчет передачи с зубчатыми ремнями;

– компоновочная схема коробки скоростей;

– определены усилия, действующие в зубчатых зацеплениях;

– расчет и подбор подшипников качения;

– расчет сечения сплошного вала;

– расчет потерь на трения в подшипниках качения;

– расчет теплового баланс опор.

2 Конструкторская часть

Прототипом проектируемого многоцелевого станка послужил горизонтальный обрабатывающий центры тайваньской компании LEADWELL серии LCH-500.

2.1 Разработка кинематической схемы и кинематический расчёт коробки скоростей

2.1.1 Выбор приводного электродвигателя

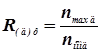

Требуемый диапазон регулирования Rn вычисляется по формуле:

, (2.1)

, (2.1)

где ![]() -максимальная частота вращения, об/мин;

-максимальная частота вращения, об/мин;

![]() -минимальная частота вращения, об/мин.

-минимальная частота вращения, об/мин.

![]()

Расчетная частота np, об/мин, вычисляется по формуле:

![]() , (2.2)

, (2.2)

![]() об/мин.

об/мин.

Момент на шпинделе М, Н.м, вычисляется по формуле:

![]() , (2.3)

, (2.3)

где N-мощность электродвигателя, кВт;

![]() -угловая скорость, с-1;

-угловая скорость, с-1;

n-расчетная частота вращения, об/мин.

![]() Н.м

Н.м

Диапазон регулирования с постоянным моментом Rm вычисляется по формуле:

, (2.4)

, (2.4)

![]()

Диапазон регулирования с постоянной мощностью Rp вычисляется по формуле:

, (2.5)

, (2.5)

![]()

Для привода главного движения был выбран двигатель фирмы Siemens модели 1PH4135-4NF26.

Двигатель был выбран на основе мощности и крутящего момента базовых моделей станков Стерлитамакского станкозавода серии 500-HS,500-HV и тайваньской фирмы Leadwell серии LCH-500 и LCV-760, которая составляет 22 кВт и 140 Н.м соответственно.

2.1.2 Выбор структуры коробки скоростей

Необходимое число ступеней коробки скоростей вычисляется по формуле:

, (2.6)

, (2.6)

где ![]() - достигаемая частота вращения электродвигателя при номинальной мощности, об/мин;

- достигаемая частота вращения электродвигателя при номинальной мощности, об/мин;

![]() - номинальная частота вращения электродвигателя, об/мин.

- номинальная частота вращения электродвигателя, об/мин.

![]()

![]()

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды