Проект четырехкоординатного прецизионного многоцелевого станка горизонтальной компоновки

Сопротивление вращению в подшипниках качения складываются из следующих составляющих:

- гистерезисные потери при циклической упругой деформации сжатия материала тел качения и беговых дорожек в точках контакта;

- проскальзывание тел качения относительно беговых дорожек, вызванное сдвиговой деформацией материала в точках контакта;

- скольжение тел качения относительно беговых дорожек п

ри нарушении качения в результате сдвигов и перекосов обойм подшипника под нагрузкой;

- трение тел качения о сепаратор и (в подшипниках с центрированным сепаратором) трение сепаратора об обоймы;

- выдавливание и вязкий сдвиг масла в точках контакта;

- завихрение и разбрызгивание смазочного материала смазочного масла, соприкасающегося с подшипником.

Основными потерями в подшипниках являются потери на трение, которые определяются моментом трения.

Потеря мощности Рmp, Вт, обусловленная потерями на трение в подшипнике определяется по формуле:

![]() , (2.73)

, (2.73)

где n – частота вращения вала, об/мин .

Расчет потерь на трение в подшипниках выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Д.

2.8 Расчет теплового баланса опор

Уравнение теплового баланса W, Вт, при установившемся режиме работы подшипника имеет следующий вид:

W = W1 + W2, (2.74)

где W – тепловыделение в подшипнике, Вт;

W1 – количество тепла, переносимого смазкой, Вт;

W2 – количество тепла, отводимого корпусом подшипника во внешнюю среду, Вт.

Количество теплаW1, Вт, переносимого смазкой, рассчитывается по формуле:

W1 = c×Q×(t2 – t1), (2.75)

где с – удельная объемная теплоемкость масла, Дж/м3×°C;

t1 и t2 – температура смазки на входе и выходе из подшипника, °C;

Q – расход масла, м3/с.

Количество теплаW2, Вт, отводимого корпусом подшипника во внешнюю среду, рассчитывается по формуле:

W2 = k×F×(tм – tв), (2.76)

где F – свободная поверхность подшипникового узла, м2;

k – коэффициент теплоотдачи, Вт/м2×°С;

tм – средняя температура масла в нагруженной зоне, °C;

tв – температура окружающего воздуха, °C.

Теплообразование в подшипнике W, Вт, определяется мощностью расходуемой на трение:

W = Pтр, (2.78)

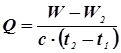

Из приведенных формул следует, что необходимое для отвода тепла количество жидкого масла Q, л/мин, определяется по формуле:

, (2.79)

, (2.79)

Расчет теплового баланса опор выполнен с использованием программы

«SIRIUS 2». Результаты расчета находятся в приложении Е.

2.9 Выбор и обоснование посадок

2.9.1 Выбор посадок подшипников качения

При назначении полей допусков для посадок вала под внутреннее кольцо и отверстия корпуса под наружное кольцо подшипников качения необходимо учитывать:

а) вращается вал (внутреннее кольцо) или корпус;

б) вид нагрузки;

в) режим работы;

г) тип и размеры подшипников;

д) класс точности подшипника;

е) скорость вращающегося кольца;

ж) условия монтажа и эксплуатации и т. п.

В соответствии с указанными условиями, для посадки на вал шариковых радиальных подшипников класса точности Р6, циркуляционном нагружении

(вращающийся вал) и нормальном режиме работы, выбирается поле допуска k6. Для посадки подшипников в корпус выбирается поле допуска Н7. Для посадки на шпиндельный вал шариковых радиально-упорных подшипников выбирается более высокий класс точности Р2. При посадке радиально-упорных подшипников в гильзу шпинделя применяется поле допуска Js4, а посадке на шпиндельный вал применяется поле допуска k3.[7]

2.9.2 Выбор посадок шпоночных соединений

Для подвижных шпоночных соединений выбирается посадка N9/h9. Для неподвижных шпоночных соединений выбирается переходная посадка H6/k5.

Для прямобочных шлицевых соединений:

а) в качестве посадки по диаметру при центрировании по наружному диаметру выбирается посадка H7/js6;

б) в качестве посадки по ширине шлица выбирается посадка F8/ js7.

Для неподвижных шпоночных соединений выбирается переходная посадка H7/k6. Для посадки призматических шпонок в вал использована посадка P9/h9.

Выбор посадки для резьбовых соединений происходит по длине свинчивания классу точности резьбы. Для резьбы с нормальной длиной свинчивания и средним классом точности применяется посадка 6Н/6g. [7]

2.10 Выводы по конструкторской части

В конструкторской части дипломного проекта было выполнено:

– разработана кинематическая схема коробки скоростей;

– кинематический расчет коробки скоростей;

– выбран приводной электродвигатель;

– расчет прямозубой эвольвентной передачи;

– расчет передачи с зубчатыми ремнями;

– компоновочная схема коробки скоростей;

– определены усилия, действующие в зубчатых зацеплениях;

– расчет и подбор подшипников качения;

– расчет сечения сплошного вала;

– расчет потерь на трения в подшипниках качения;

– расчет теплового баланс опор.

4 Исследовательская часть

4.1 Расчет и проектирование шпинделя

Для проектного четырехкоординатного прецизионного многоцелевого станка горизонтальной компоновки разработана конструкция шпиндельного узла, состоящего из шпинделя, опор качения и приводного элемента. Шпиндель имеет конусное отверстие 7:24 (№40) для установки инструмента. Максимальный диаметр устанавливаемого инструмента составляет 150 мм, а максимальный вылет 400 мм. Опорами шпиндельного узла являются прецизионные высокоскоростные подшипники качения типа 36100К. С целью анализа радиальной жесткости и тепловых характеристик проведен расчет на жесткость и тепловой расчет.[12]

4.1.1 Статический расчет на жесткость шпиндельного узла многоцелевого станка

Жесткость шпиндельного узла, определяется по упругим перемещениям переднего конца шпинделя, обусловленная податливостью собственно шпинделя и его опор; радиальная и осевая жесткость шпиндельного узла существенно влияет на точность обработки. Допустимое радиальное перемещение переднего конца шпинделя под действием нагрузки не должно превышать 1/3 допуска на размер обработанной на станке детали. Допуск на размер для плоскости, получаемую тонким фрезерованием, по седьмому квалитету составляет 20 мкм.

Для расчета используется метод конечных элементов. Шпиндельный узел представляется стержневыми конечными элементами, каждый стержень описывается тремя параметрами: длиной, внутренним диаметром и наружным диаметром. При разбиении шпиндельного узла на конечные элементы учитывается: количество опор шпинделя; тип опор и схема их установки. Тип опор и схема их установки моделируется в зависимости от ряда условий:

Другие рефераты на тему «Производство и технологии»:

- Общая характеристика, свойства и производители осмотических мембран

- Виды испарений и распылений в технологии ЭОТ

- Разработка технологического процесса механической обработки детали типа вал-червяк

- Концепция безопасности и принципы создания систем физической защиты важных промышленных объектов

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды