Проект четырехкоординатного прецизионного многоцелевого станка горизонтальной компоновки

6.3.4 Расчет капитальных вложений

6.3.5 Расчет технологической себестоимости годового выпуска

6.3.6 Расчет штучной технологической себестоимости

6.3.7 Расчет годовой экономии от снижения себестоимости

6.3.8 Расчет приведенных затрат

6.3.9 Расчет годового экономического эффекта

6.4 Выводы по экономической части

Заключение

Список использованных источников

Прило

жение А (Спецификация)

Приложение Б (Расчет прямозубой эвольвентной передачи)

Приложение В (Расчет подшипников качения)

Приложение Г (Расчет сечения сплошного вала)

Приложение Д (Расчет потерь на трение в подшипника качения)

Приложение Е (Расчёт теплового баланса опор качения)

Приложение Ж (Статический расчёт на жесткость шпиндельного узла)

Приложение З (Тепловой расчет шпиндельного узла)

Введение

Мировые тенденции развития машиностроительной отрасли свидетельствуют о том, что в ближайшее время именно станкостроение будет определять облик заводов будущего и организацию работы на них. Суть нынешних перемен состоит в том, что повышения эффективности деятельности предприятия в значительной степени будет зависеть от объединения творческого потенциала человека с новейшими информационными технологиями.

Наиболее важным в современных тенденциях развития станкостроения является сращивание производственных технологий с информационными. Это приводит к тому, что станок из технологической единицы превращается в локальную сеть станок передает информацию о том, что деталь изготовлена и начата обработка следующей, что станок выполнил программу и ожидает поступление нового задания, что ресурс инструмента исчерпан (для чего в инструмент встраивается специальный чип), что произошла поломка инструмента или станка, а также сообщается характер поломки (выявленной в ходе диагностики), что для нового задания необходим дополнительный инструмент, отсутствующий в магазине или исчерпавший ресурс и т. п. Подобная информация поступает от всех станков участка или цеха в общий информационный поток предприятия.

Основные станкостроительные предприятия России находятся сегодня не в Москве, а на периферии. Там они зачастую являются градообразующими, и им местные власти уделяют больше внимания. Неудивительно, что на сегодняшний день в отрасли являются «Савеловский машиностроительный завод», «Стерлитамак МТЕ» и Рязанский станкостроительные заводы.

Отрадный факт: технический уровень изготавливаемого сегодня оборудования в России достаточно высок. Мы можем предложить покупателю 4-,5-,6-осевые обрабатывающие центры, недавно стали выпускать станки для комбинированной обработки – токарно-сверлильно-фрезерно-расточные. Ежегодно осваивается 30-40 наименований новых машин, разрабатываются и внедряются новые технологии, повышается культура производства. В этом отношении очень показателен Стерлитамакский завод, где в сборочных цехах проведен «евроремонт», и уровень чистоты помещений для отечественных заводов – просто уникальный. И этот подход к культуре производства приносит свои плоды.

Для успешного продвижения своих товаров на внешних рынках российским станкоинструментальным предприятиям необходимо стремиться к разработке и совместному выпуску продукции с ведущими мировыми производителями, аттестации производства и систем управления качеством по международным стандартам.

Стратегическим направлением научного обеспечения потребностей станкоинструментальной отрасли в фундаментальных и прикладных исследованиях должна стать совместная работа предприятий и вузов. Ее необходимо вести в соответствии с программами заводов-потребителей новых технологий, а также тематикой, определяемой актуальными общемировыми направлениями развития металлообработки.

1 Обзор состояния вопроса и постановка задачи

1.1 Общие сведения о многоцелевых станках

Многоцелевой станок (МС) или обрабатывающий центр (ОЦ) - это металлорежущий станок, предназначенный для комплексной обработки сложных деталей путем последовательного выполнения различных видов механической обработки, имеющий систему числового программного управления (ЧПУ) и оснащенный системой автоматической смени инструментов (АСИ).

Многоцелевые станки являются универсальным оборудованием и по виду обрабатываемых заготовок и характеру преобладающих выполняемых переходов их можно разделить на три группы:

- сверлильно-фрезерно-расточные с главным движением вращением инструмента и компоновкой, аналогичной фрезерным, расточным, сверлильным станкам, предназначенные для обработки призматических деталей;

- токарно-сверлилыю-фрезерно-расточные с главным движением - вращением деталиили инструмента и компоновкой, аналогичной компоновке станков токарной группы, предназначенные для обработки в основном деталей типа тел вращения;

- с выполнением разнородных переходов и оригинальной компоновкой.

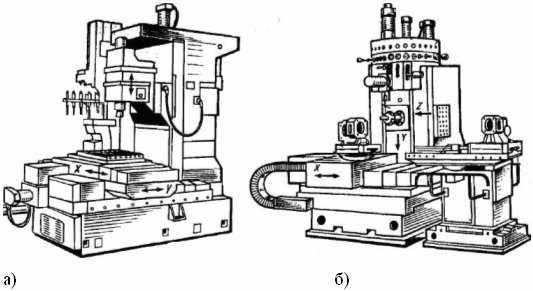

На рисунке 1 представлены МС с вертикальной и горизонтальной осью вращения шпинделя.

Рисунок 1 – Общий вид МС с вертикальной осью вращения шпинделя (а) и с горизонтальной осью вращения шпинделя (б)

Данные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложны к заготовок, содержащих различные обрабатываемые поверхности, выполняют самые разнообразные технологические переходы. Во многих случаях МС обеспечивают высокоэффективную полную обработку деталей без переустановки и перебазирования. С этой целью в современных конструкциях МС предусматривается наличие поворотных узлов. В станках для обработки призматических деталей применяют поворотные конструкции шпиндельной головки и стола с периодическим или непрерывным движением по одной или двум (стол глобусного типа) координатам. При необходимости возможно дополнительно комплектовать станки поворотно-подвижным и столами различных высокой точностью типов. Столы обеспечивают перемещение заготовки во время ее обработки с и большим диапазоном подач в позиционном и непрерывном режимах. Управление работой стола осуществляется от системы ЧПУ станка или от собственной автономной системы ЧПУ.

В станках для обработки деталей типа тел вращения предусматривается движение точного позиционирования шпинделя с заготовкой.

Для последовательного выполнения по программе большого числа разнообразных переходов МС обязательно имеют быстродействующую систему автоматической смены инструмента (АСИ) манипуляторного или безманипуля-торного типов. Необходимый запас инструментов создается в револьверных головках или инструментальных магазинах барабанного или цепного исполнений. Для обеспечения автоматической смены режущего инструмента при использовании инструментальных магазинов в системе АСИ применяют вспомогательный инструмент со стандартнымиконструкциями хвостовиков различных типов и исполнений. В настоящее время в современных высокоскоростных МС отечественного и зарубежного производства для стабильного обеспечения требуемого качества обрабатываемых поверхностей применяют новый вид конструкции хвостовика (тип HSK) вспомогательного инструмента и его зажима в шпинделе. Такая конструкция обеспечивает высокую жесткость соединении засчет не только конусно-цанговой части, но и за счет прижима оправки к торцу шпиндели.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды