Автоматизация управления системой теплоснабжения

1. Состав и характеристика объекта автоматизации

Система теплоснабжения закрытая. Основным топливом для котельной служит газ теплотой сгорания Qн = 8485 ккал/м3 , а резервным, мазут. Котельная оборудована четырьмя котлами ДКВР – 6,5/13 без пароперегревателей. Производительность котла в соответствии с расчетными данными 6,5 т/час (таблица 1).Давление пара 13 кгс/см2. Максимал

ьное количество тепла, выдаваемого котельной в виде горячей воды составляет 100% . Возврат конденсата 10% . Исходная вода для питания котлов - речная осветленная или артезианская.

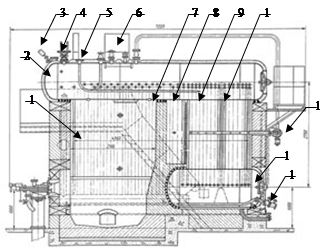

Рис.1 Котел марки ДКВР

1- экранные трубы; 2- верхний барабан; 3- манометр; 4- предохранительные клапаны; 5- трубы питательной воды; 6- сепаратор пара; 7- предохранительная пробка; 8- камера догорания; 9- перегородки; 10- конвективные трубки; 11- обдувочное устройство; 12- нижний барабан; 13- продувочный трубопровод.

Котельный агрегат ДКВР – 6,5/13 рис.1 комплектуется одноходовым чугунным экономайзером системы ВТН с трубами длиной 3м. Регулятор питания установлен до ВЭК, неотключаемый как по газу, так и по воде. Предусмотрена сгонная линия с автоматическим устройством для ограничения повышения температуры воды после ВЭК выше 1740С. Движение газов в экономайзере сверху вниз. Газы из экономайзера направляются к дымососу, установленному в стенах котельной. Дутьевой вентилятор монтируется под котлом. Забор воздуха вентилятором осуществляется по металлическому воздуховоду.

Топочная камера производительностью до 6,5 т/час включительно разделена кирпичной стеной на собственно топку и камеру догорания, которая позволяет повысить КПД котла за счет снижения химического недожога. Вход газов из топки в камеру догорания и выход газов из котла – ассиметричные.

Установкой одной шамотной перегородки, отделяющие камеру догорания от пучка, и одной чугунной перегородки, образующей два газохода, в пучках создается горизонтальный разворот газов при поперечном отмывании труб.

В котлах с пароперегревателями последние размещаются в первом газоходе с левой стороны котла.

Современные котлы рассчитаны, как правило, на работу в безнакипном режиме и нуждаются в докотловой обработке воды, поэтому в состав тепловых схем включаются установки для приготовления питательной воды: химводоочистка и деаэраторы. Для сбора возвращаемого конденсата и его перекачки устраивается конденсатное хозяйство. В состав тепловой схемы входят также система питания котлов, паропроводы и другие трубопроводы. Для централизованного получения горячей воды в котельной служат водоподогревательные установки. В целях повышения экономичности предусматривается использование воды и теплоты от продувки котлов, а также выпарка из деаэраторов. Из котлов пар поступает в главный паропровод и оттуда направляется к внешним технологическим потребителям, к сетевой подогревательной установке и на собственные нужды котельной установки.

Получившийся при охлаждении пара конденсат от внутренних и внешних потребителей собирается в конденсатный бак. Конденсат составляет основную часть потока питательной воды для котлов; он содержит минимальное количество нелетучих примесей и имеет достаточно высокую температуру. Для освобождения от растворенных газов конденсат перекачивается конденсатными насосами в атмосферный деаэратор.

Потери и утечки конденсата, пара и котловой воды возмещаются добавочной водой, которая приготовляется в химводоочистке. В ее состав входят фильтры, насосы, и теплообменники. Сырая вода подается насосами; перед поступлением в фильтры она подогревается до 15-40˚С в водо-водяном и пароводяном теплообменниках. Подогрев воды перед фильтрами производится для устранения конденсации водяных паров из воздуха на холодных поверхностях оборудования и трубопроводах и предотвращения их коррозии. Из фильтров химически очищенная вода поступает в деаэратор: ее подогрев в пароводяном теплообменнике способствует более быстрому и полному прогреву для последующей деаэрации.

Питание котлов производится от групповой питательной установки, включающей центробежные насосы с электроприводом и паровые поршневые насосы. Они забирают воду из деаэратора и через индивидуальные питательные водяные экономайзеры подают ее в котлы.

В состав сетевой водоподогревательной установки входят пароводяные подогреватели, охладители конденсата и насосы. Использование водо-водяных теплообменников для охлаждения конденсата позволяет обеспечить значительное снижение его температуры и уменьшить расход пара на подогрев сетевой воды. По отношению к потоку пара и конденсата сетевая вода движется в водоподогревательной установке противотоком: она проходит сначала через охладитель конденсата, а затем через пароводяные подогреватели. Циркуляция воды в тепловой сети обеспечивается сетевыми насосами. Вода для подпитки тепловой сети приготавливается в общих для всей котельной химводоочистке и деаэраторе. Часть деаэрированной воды забирается из деаэратора подпилочными насосами и подается в обратную линию теплосети.

Работа котлов предусматривается с непрерывной продувкой. Для уменьшения потери теплоты с продувочной водой и воды из системы питания котлов в схеме используется расширитель продувки и охладитель продувочной воды. Образующийся в расширителе продувки пар отводится в деаэратор. В теплообменнике производится нагрев добавочной воды. Продувочная вода после теплообменника отводится в продувочный колодец.

Теплота выпари из деаэратора утилизируются в охладителе выпари. В этом теплообменнике пар, отводимый вместе с газами, конденсируется, а теплота передается химически очищенной воде. Барабан котла ДКВР на давление 13 там изготовляются из стали 16 ГОСТ 5520-69 и имеют внутренний диаметр 1000 мм при толщине 13 мм.

В котлах ДКВР при шаге экранных труб 80 мм стенки верхнего барабана хорошо охлаждаются потоками пароводяной смеси, выходящими из труб боковых экранов и крайних труб кипятильного пучка, что было подтверждено специальными исследованиями температуры стенки барабана при различном снижении уровня воды, а также многолетней практикой эксплуатации нескольких тысяч котлов ДКВР.

На нижней образующей верхнего барабана при расположении его в топочной камере установлены контрольные легкоплавкие пробки. Они предназначены для предупреждения кочегара об отсутствии воды в барабане и увеличении температуры его стенок. Действие пробок основано на том, что при повышении температуры стенки барабана выше 290-300˚С легкоплавкий сплав, которым залита пробка, начинает плавиться, и шум пароводяной струи, выходящей через пробку, является сигналом для немедленной остановки котла.

В водяном пространстве верхнего барабана находится питательная труба, труба для ввода фосфатов, в паровом объеме – сепарационные устройства. В нижнем барабане размещаются перфорированная труба для периодической продувки, устройство для прогрева барабана при растопке и штуцер для спуска воды.

Для наблюдения за уровнем воды в верхнем барабане устанавливаются два водоуказательных стекла и сигнализатор уровня. Из переднего днища верхнего барабана отводятся импульсные трубки к регулятору питания.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды