Изготовление пролетного строения кольцевой автомобильной дороги вокруг г. Санкт-Петербурга

Стыки ребер поз.6а+6б; поз.7а+7б завариваем полуавтоматическим способом в среде СО2. Приварку продольных ребер жесткости выполняем автоматической сваркой под слоем флюса АН-60 сварочной проволокой Св-08Г2С 2мм.

Завариваем стык поз.15а+15б полуавтоматической сваркой в смеси 80% Аг + 20% СОг. Привариваем поперечные ребра к нижнем поясу блока полуавтоматическим способом сварки в смеси 80% Аг+2

0%СО2 сварочной проволокой Св-08Г2С 2мм.

Сварку вертикальной стенки блока с продольными ребрами выполняем полуавтоматическим способом в среде СО2.

В положении блока на нижнем поясе полуавтоматической сваркой в среде СО2 завариваем стыки с одной стороны между поз.13, поз.14 и поз.17. Полуавтоматической сваркой в смеси 80% Аг + 20% СО2 привариваем поз.13, поз.14, поз.10, поз.11 к поз.4, поз.5, поз.8, поз.9, поз.15 к поз.3, поз.12 к поз.10, поз.11. Затем производим сварку нижних поясных швов блока с внутренней и внешней стороны (катеты швов 6 - 8мм) полуавтоматической сваркой в смеси 80% Аг + 20% СО2. Последовательность сварки поясных швов - обратноступенчатая. Сварку поясных швов ведем двумя сварщиками одновременно.

Устанавливаем блок на боковую стенку поз.5. Полуавтоматической сваркой в смеси 80% Аг + 20% СО2 привариваем поз.12, 8,15 к поз.5, поз.8,9 к поз 6, 7, поз.20 к поз.5.

Установив блок на верхний пояс, выдуваем воздушно-дуговым резаком наплывы металла в стыке между поз.13, поз.14 и поз.17. Завариваем стыки со второй стороны полуавтоматической сваркой в среде углекислого газа проволокой Св08Г2СО 2мм. Привариваем полуавтоматической сваркой в смеси 80%Аг+20%СО2 поз.10, поз.11, поз.13, поз.14 к поз.4, поз.5, поз.8, поз.12, поз.15 к поз.10, поз.11, поз.13, поз.14.

Установив блок на боковую стенку поз.4, полуавтоматической сваркой в смеси

80% Аг + 20% С02 привариваем поз.12, поз.8, поз.15 к поз.4, поз.8, поз.9 к поз.6, поз.7, поз.20 к поз.4.

В последнюю очередь производим приварку поз.18 с поз. 19 к поз.4, поз.5, выдерживая размеры от стенки до оси отверстий в поз.18, поз. 19 согласно размерам на чертеже.

Для сварки полуавтоматическим способ используем сборочные козелки.

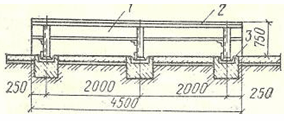

Рисунок 23 - Сборочный козелок

Передвижные стеллажи состоят из козелков, установленных в направляющих швеллерах 3 № 18 .24, заанкерованных в бетонных фундаментах шириной 400 мм и глубиной 400 .500 мм. Козелки высотой 650 .750 мм, длиной 4500 мм состоят из двутавровых балок № 36 .55 и имеют три опоры. К верхним полкам балок приваривают листовые полосы 2 толщиной 8 .10 мм, которые по мере порчи от сварки заменяют новыми. Рабочая поверхность стеллажей должна быть горизонтальной с допуском ± 5 мм. Направляющие устанавливаются на расстоянии 1500 . 2000 мм друг от друга.

2.4.5 Мероприятия по предупреждению сварочных деформаций

Деформация - это изменение формы и размеров тела под действием внешних либо внутренних сил. Температурные поля при сварке вызывают усадочные явления и интенсивное развитие деформаций. При неравномерном местном нагреве в зоне соединения возникают напряжения сжатия, уравновешиваемые напряжениями растяжения в остальной части детали. При последующем охлаждении происходят неравномерные объемные изменения, пластическое деформирование и, как результат, образование в зоне шва напряжений растяжения.

Сварочные деформации зависят от технологического процесса сборосварочных работ и принятых конструктивных решений. Сварочные деформации оказывают влияние на геометрическую форму изделия, а иногда и на его несущую способность.

Наиболее часто встречающимися видами деформаций элементов являются серповидность, продольное и поперечное укорочение, винтообразность, грибовидность, перекос полок, коробление листовых деталей (волнистость или выпучивание). Мероприятия по борьбе с деформациями можно разделить на три вида: конструктивные, технологические, проводимые в процессе сварки; технологические, проводимые после сварки.

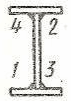

Для предотвращения сварочных деформаций серповидности прогиба могут быть использованы следующие конструктивные решения: при сварке двутавров из листовой стали высотой до 1200 мм применяем симметричные сечения, избегаем несимметричного прикрепления мелких деталей, параллельные поясные швы располагаем таким образом, чтобы центр тяжести поперечных сечений этих швов совпадал с центром тяжести свариваемой конструкции.

Рисунок 24 - Порядок наложения швов.

Для предотвращения винтообразности рекомендуется увеличивать жесткость сечения на кручение за счет установки до сварки поясных швов, диафрагм через 1200. .1500 мм, начиная с торцов.

Для предотвращения коробления плоскости листовых стенок рекомендуется устанавливать торцевые ребра на расстоянии от края, не превышающем толщины листа более чем в 10 раз, или внутренние ребра.

В конструкциях, где коробление недопустимо, применяем листовую сталь толщиной не менее 1/100 .1/120 высоты стенки.

При конструировании стыков для предупреждения коробления в зоне стыковых швов при V - и X-образной разделках избегаем применения косых стыков, предусматриваем автоматическую сварку без разделки кромок.

2.4.6 Контроль качества сварных соединений

Внешним осмотром проверяют качество подготовки и сборку заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Внешним осмотром контролируем все сварные изделия независимо от применения других видов контроля. Внешний осмотр во многих случаях достаточно информативен и является наиболее дешевым и оперативным методом контроля.

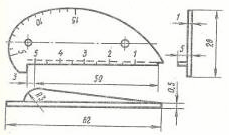

Контроль заготовки и сборки. Внешнему осмотру подвергаются свариваемые материалы для выявления вмятин, заусенцев, окалины, ржавчины. Проверяем качество подготовки кромок под сварку и сборку заготовок. К основным контролируемым размерам собранных под сварку деталей относим зазор между кромками, притупление кромок и угол их разделки - для соединений с разделкой кромок; притупление и угол скоса кромок - для тавровых соединений; зазор между свариваемыми элементами и угол между ними - для угловых соединений. Для измерения и проверки, указанных выше параметров применяем специальные шаблоны или универсальный инструмент.

Рисунок 25 - Универсальный шаблон.

Детали, узлы или изделия, собранные под сварку с отклонением от технических условий или установленного технологического процесса, бракуем. Средства, порядок и методику контроля предусматриваем технологическим процессом производства.

Наблюдение за процессом сварки. На этом этапе сварщик помимо контроля режимов сварки (тока, напряжения, скорости сварки и т.п.) и стабильности горения дуги следит за правильностью выполнения валиков в многослойных швах. Особенно важным на этом этапе является тщательный осмотр первого слоя при любом количестве слоев. Качество сварки первого слоя оцениваем при необходимости с помощью лупы.