Разработка технологического процесса изготовления цанги Tanline

Примечание: в таблице 3.3 двойная направляющая база обозначается буквами ДН, направляющая база обозначается буквой Н, опорная – О, установочная – буквой У.

В качестве черновых технологических баз на первой операции ТП выбираем поверхность 13 (ОКБ) и торец 36, т.к. для обеспечения точности диаметральных размеров и взаимного расположения цилиндрических поверхностей поверхность 13 подходит л

учше всех благодаря своим линейным размерам, обеспечивая устойчивое положение заготовки в приспособлении в радиальном направлении. В дальнейшем она будет обработана согласно требованиям чертежа.

Чистовыми базами на токарной операции 20 служат:

скрытая технологическая база – ось пов.1(34), реализуемая при установке заготовки в самоцентрирующее устройство;

явная база – торец 1, реализуемая при его контакте с установочным элементом приспособления.

Базами на токарной операции 30 служат:

скрытая технологическая база – ось пов.14-18, реализуемая при установке заготовки в самоцентрирующее устройство;

явная база – торец 2, реализуемая при его контакте с установочным элементом приспособления.

Чистовыми базами на фрезерной, пазоразрезной и шлифовальных операциях служат:

скрытая технологическая база – ось пов.34

явная база – торец 1, реализуемая при его контакте с установочным элементом приспособления.

Такой выбор баз наряду с точностью изготовления ступицы обеспечивает требования взаимного расположения ее поверхностей.

Условные обозначения принятых черновых и чистовых технологических баз в теоретических схемах базирования на различных операциях ТП изготовления ступицы приведены в плане изготовления.

3.4 Назначение операционных технических требований

Технические требования на обработку детали назначаем по таблицам статистической точности размеров и пространственных отклонений [5], исходя из вида обработки, применяемого оборудования, способа обеспечения точности и длины (диаметра) обработки детали.

Технические требования на изготовление исходной заготовки назначаются по ГОСТ 7505 – 89 (поковки стальные штампованные). Отклонения от соосности (концентричности) для заготовки определим по методике[5].

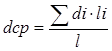

Удельную изогнутость ρк определим в зависимости от среднего диаметра ступицы:

![]()

, (3.1)

, (3.1)

где di, li – диаметр и длина ступени соответственно;

l – общая длина детали.

dcp = 33,2мм.

Следовательно, ρк = 0,7 мкм/мм по приложению 5[5].

Величины изогнутости ∆к оси ступицы для различных i-тых участков определяются так:

![]() , (3.2)

, (3.2)

где Li – расстояние наиболее удаленной точки i-ой поверхности до измерительной базы;

L – длина детали;

∆max – максимальный прогиб оси детали в результате коробления:

∆max = ρк · L; (3.3)

R – радиус кривизны оси детали:

![]() . (3.4)

. (3.4)

Эти величины можно принять как величины отклонений от соосности участков цанги относительно крайней точки измерительной базы заготовки, в качестве которой выбирается ось поверхности заготовки, являющейся черновой технологической базой.

∆max = 0,7·305 = 336мкм = 0,214мм.

R= (0,2142 + 3052) / (2·0,214)= 118426,23мм.

Расчет соосностей:

Е 10,39 = ![]() + 0,214 – 118426 ≈ 0,19мм.

+ 0,214 – 118426 ≈ 0,19мм.

Е 12,39 = Е 5,14 = ![]() + 0,214 – 118426 ≈ 0,17мм.

+ 0,214 – 118426 ≈ 0,17мм.

Е 14-18,39 = ![]() + 0,214 – 118426 ≈ 0,13мм.

+ 0,214 – 118426 ≈ 0,13мм.

Е 19,39 = ![]() + 0,214 – 118426 ≈ 0,12мм.

+ 0,214 – 118426 ≈ 0,12мм.

Е 20,39 = ∆max = 0,214мм ≈ 0,21 мм.

Технические требования вносим в графу 4 плана изготовления.

4. Выбор средств технологического оснащения

При выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами:

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции.

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

3) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали, выпускаемые данным цехом, участком.

4) В серийном производстве следует применять преимущественно универсальные станки, револьверные станки, станки с ЧПУ, многоцелевые станки (обрабатывающие центры). На каждом станке в месяц должно выполняться не более 40 операций при смене деталей по определенной закономерности.

При выборе приспособлений будем руководствоваться следующими правилами:

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2) Приспособление должно обеспечивать надежные закрепление заготовки обработке.

3) Приспособление должно быть быстродействующим.

4) Зажим заготовки должен осуществляться, как правило, автоматически.

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления.

При выборе РИ будем руководствоваться следующими правилами:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости.

2) Следует отдавать предпочтение стандартным и нормализованным инструментам.

При выборе средств контроля будем руководствоваться следующими правилами:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако неоправданное повышение точности ведет к резкому удорожанию.

2) В серийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры, длинномеры и т.д, реже – специального назначения.

3) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Результаты выбора средств технологического оснащения заносим в таблицу 4.1.

Таблица 4.1

Выбор СТО

|

Операция |

Оборудование |

Приспособление |

РИ |

Контроль |

|

1 |

2 |

3 |

4 |

5 |

|

10 |

Фрезерно-центровальный станок МР-71М |

Призмы УСП ГОСТ 12195-66, Зажимной меха- низм УСП Упор УСП |

Фреза торцовая Æ200 ГОСТ 9304-69, Сверло центровочное Р18, тип А 6,3 ГОСТ 14952-80 |

Штангенциркуль ШЦIII-1000-0,1 ГОСТ 160-80 |

|

20 |

Станок токарный 16К20Ф3 |

Патрон поводковый, центр передний, центр задний |

Резец проходной Т5К6 ГОСТ 18868-73, Резец отрезной Р18 ГОСТ 18868-73 |

Штангенциркуль ШЦIII-200-0,1 ГОСТ 160-80, Микрометр, ГОСТ6507-67 Шаблон |

|

30 |

Станок токарный 16К20Ф3 |

Патрон трехкулачковый самоцентрирующий |

Сверло спиральное Æ20 Р6М5 ГОСТ 10903-77 Резец расточной Т15К6 ГОСТ 18868-73 |

Штангенциркуль ШЦIII-200-0,1 ГОСТ 160-80, нутромер индикаторный ГОСТ 9244-59 |

|

40 |

Шпоночно-фрезерный станок 6Д91 |

Автоматическая делительная головка, центр передний, центр задний |

Фреза шпоночная Р6М5К6 (Р10-15), специальная |

Штангенциркуль ШЦII-250-0,1 ГОСТ 160-80 |

|

60 |

Центродоводочный станок 3922 |

Приспособление специальное |

Шлифовальная головка ГОСТ 2447-82 | |

|

70 |

Круглошлифовальный станок 3М151Ф2 |

Патрон поводковый, центр передний, центр задний |

Круг шлифовальный ГОСТ 2447-82 |

Пневмокалибр, мерительные приспособления |

|

80 |

Круглошлифовальный станок 3М151Ф2 |

Патрон поводковый, центр передний, центр задний |

Круг шлифовальный ГОСТ 2447-82 |

Пневмокалибр, мерительные приспособления |

|

90 |

Круглошлифовальный станок 3М151Ф2 |

Патрон поводковый, центр передний, центр задний |

Круг шлифовальный ГОСТ 2447-82 |

Пневмокалибр, мерительные приспособления |

|

100 |

Круглошлифовальный станок 3М151Ф2 |

Патрон поводковый, центр передний, центр задний |

Круг шлифовальный ГОСТ 2447-82 |

Пневмокалибр, мерительные приспособления |

|

110 |

Круглошлифовальный станок 3М151Ф2 |

Патрон поводковый, центр передний, центр задний |

Круг шлифовальный ГОСТ 2447-82 |

Пневмокалибр, мерительные приспособления |

|

130 |

Внутришлифовальный станок G917 |

Патрон цанговый |

Круг шлифовальный ГОСТ 2447-82 |

Пневмокалибр, мерительные приспособления |

|

140 |

Специальный пазоразрезной станок G714 |

Автоматическая делительная головка, центр передний, центр задний |

Фреза дисковая пазовая ГОСТ 1695-80 |

Штангенциркуль ШЦII-250-0,1 ГОСТ 160-80 |

Другие рефераты на тему «Производство и технологии»:

- Автоматизация сновальной машины

- Анализ существующей на Балаковской АЭС системы очистки трапных вод

- Производство теплоизоляционных материалов

- Модернизация конструкции красочного аппарата офсетной листовой печатной машины с индивидуальными приводами всех его цилиндров и накатных валиков

- Изучение конструкций, кинематики и настройки сверлильных станков

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды