Изучение конструкций, кинематики и настройки сверлильных станков

СВЕРЛИЛЬНЫЕ СТАНКИ

Сверлильные станки предназначены для сверления сквозных и глухих отверстий в сплошном материале, рассверливания имеющихся отверстий на больший диаметр, зенкерования, цекования, зенкования, нарезания внутренней и наружной резьбы и др. Сверлильные станки бывают:

1) настольные, для обработки отверстий малого диаметра до -3, 6, 12 мм. Такие станки размещаются на столах,

верстаках, они имеют высокие частоты вращения (до 16000 об/мин). Это станки модели 2Д103П, 2Г106П, 2Д112П, 2М112 и др.;

2) вертикально-сверлильные, одно- и многошпиндельные с постоянным расположением шпинделей (рядные) и с переставными шпинделями;

3) радиально-сверлильные;

4) горизонтально-сверлильные для сверления глубоких отверстий (глубина сверления 10…12 диаметров);

5) сверлильно-центровальные для получения центровых отверстий на заготовках.

Станки разновидностей 2 и 3 применяются для сверления отверстий диаметром до 18, 25, 35, 50 и 75 мм.

ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЕ СТАНКИ

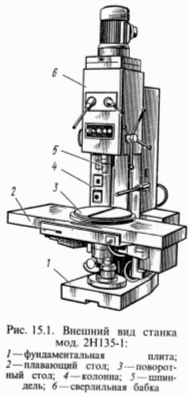

Наибольшее распространение они получили в промышленности. На рис. 1 показан внешний вид станка мод. 2Н135-1, который выпускается взамен станка мод. 2Н135 и отличается от него наличием "плавающего" поворотно-передвижного стола, позволяющего вести обработку нескольких отверстий без перезакрепления обрабатываемой детали.

Продольное перемещение стола и поперечное перемещение салазок происходят по направляющим качения. Зажим стола осуществляется посредством рукоятки. На продольном столе смонтирован поворотный стол. На станках, у которых нет "плавающего" стола для совмещения центров инструмента и обрабатываемого отверстия, перемещают заготовку вручную. После этого ее закрепляют. Для обработки следующих отверстий заготовку освобождают, снова совмещают центры, закрепляют и т.д.

| |

Наличие на станке 2Н135-1 "плавающего" стола позволяет вести многокоординатную обработку деталей по кондуктору, по разметке или по предварительно настроенным кулачкам без ее перезакрепления. При обработке по кулачкам поиск координат обрабатываемых отверстий осуществляется по схеме расположения отверстий (по чертежу в масштабе 1:1) с помощью механизма поиска координат. Кулачки настраиваются по шаблону или по разметочной детали. На станке можно сверлить наибольший диаметр 35 мм, вылет шпинделя станка (расстояние от оси шпинделя до колонны) 300 мм, угол поворота стола 360°. Кинематическая схема станка приведена на рис. 2.

| |

| |

Главное движение

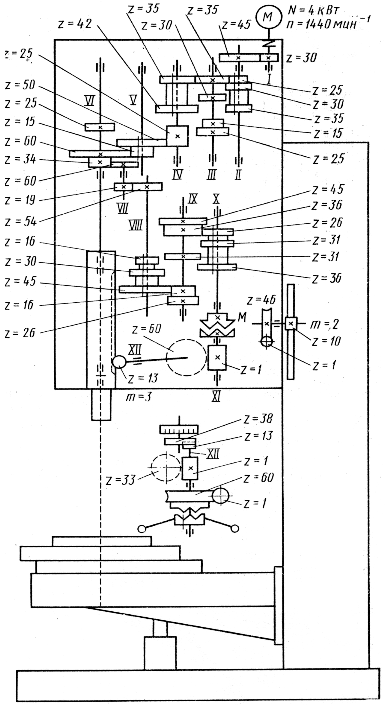

Шпиндель VI получает вращение от электродвигателя N=4 кВт,

n=1440 1/мин. через постоянную зубчатую пару ![]() . С вала II на вал III c помощью тройного 25-30-35 передаётся три варианта передаточных отношений. С вала III на вал IV c помощью двойного блока 35-42. Между валами IV и V постоянная передача

. С вала II на вал III c помощью тройного 25-30-35 передаётся три варианта передаточных отношений. С вала III на вал IV c помощью двойного блока 35-42. Между валами IV и V постоянная передача ![]() . С вала V на шпиндель VI сообщается два варианта передаточных отношений.

. С вала V на шпиндель VI сообщается два варианта передаточных отношений.

Таким образом, коробка скоростей с помощью одного тройного и двух двойных подвижных блоков обеспечивает получение шпинделем 12 частот вращения в пределах 31,5…1400 мин -1.

Минимальную частоту щпиндель получает по следующей кинематической цепи:

![]()

При выполнении лабораторной работы необходимо написать уравнение кинематического баланса для цепи главного движения и рассчитать значения его 12-ти частот.

Движение подачи.

Осевое перемещение гильзе шпинделя сообщается от шпинделя VI через постоянные передачи 34-60 и 19-54 и трёхваловую коробку подач. Тройной блок на валу VIII и тройной блок на валу Х обеспечивает получение девяти различных величин подач в пределах 0,1…1,6 мм/об. Минимальную подачу шпиндель получает по следующей кинематической цепи:

![]()

В лабораторной работе необходимо записать уравнение кинематического баланса для цепи подач и рассчитать значения 9-ти подач станка.

Механизм подачи обеспечивает ручное перемещение шпинделя, включение и выключение механической подачи. Нарезание резьбы осуществляется при ручной подаче шпинделя и реверсированием двигателя главного движения.

Вертикальное перемещение сверлильной головки (установочное перемещение) осуществляется вручную через червячную передачу

z=1-46. Требуемую глубину сверления устанавливают посредством кулачков на лимбе отсчета глубины сверления. Шпиндель имеет пружинный противовес.

Взамен станка мод. 2Н135 выпускаются модели: 2Н135Ц- с автоматическим циклом обработки; рядные со столом-плитой 2-, 3- и 4-шпиндельные.

|

РАДИАЛЬНО-СВЕРЛИЛЬНЫЕ СТАНКИ

Предназначены для выполнения тех же операций, что и вертикально-сверлильные станки, но для изготовления деталей больших размеров, как, например, корпусные детали.

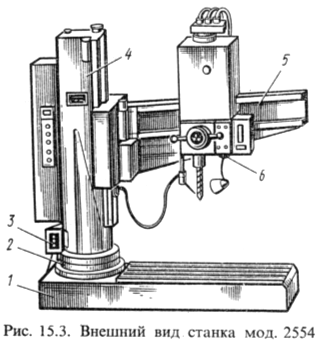

На рис.3 приведен внешний вид радиально-сверлильного станка мод. 2554. На фундаментной плите 1 установлена неподвижная колонна 2, на которую надета поворотная гильза 4. Последняя после поворота зажимается гидрозажимом 3 на колонне 2. На гильзе 3 имеются вертикальные направляющие, по которым перемещается траверса (рукав) 5.

На траверсе смонтирована сверлильная головка 6, которая может перемещаться вдоль траверсы и поворачиваться вместе с ней и поворотной гильзой 3 на 360°. Обрабатываемая деталь устанавливается на подставке (столе) или непосредственно на фундаментной плите или на полу. Наибольший диаметр сверления 50 мм, вылет шпинделя 350…1600 мм, наибольшее вертикальное перемещение траверсы 1000 мм.

| |

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды