Разработка технологического процесса изготовления цанги Tanline

Проверяем наличие каждого из признаков ИТР в каждом аналоге. Наличие признака отмечаем знаком «+», отсутствие – «–». Дополнительные признаки аналогов также заносим в таблицу, а отсутствие их у ИТР отмечаем знаком «–».

Сопоставляем совокупности признаков группы а) «элементы» ТР, защищенных действующими патентами, и ИТР (табл.9.4). Видим, что заявка СССР №1632646 содержит признаки, использо

ванные в ИТР. Следовательно, ИТР подпадает под действие этой заявки.

Аналогичным образом анализируем признаки группы б) «форма элементов» и в) «взаимное расположение». Видим, что заявка СССР №1632646 содержит признаки, использованные в ИТР. Следовательно, ИТР подпадает под действие этой заявки. Таким образом, объект «сверло спиральное» не обладает патентной чистотой в отношении России.

Усовершенствованное спиральное сверло не обладает патентной чистотой по России, т.к. является запатентованной с 1991 г. Следовательно, чтобы выпускать и эксплуатировать сверло в России надо приобрести лицензию на производство у авторов патента.

10. Научные исследования

Базовая токарная операция 30 техпроцесса обработки детали «цанга Tanline» имеет неоптимальные режимы резания, так как не учитываются некоторые особенности сверления данной детали.

Цель научного исследования – оптимизация режимов резания сверлильного перехода токарной операции путём применения методов математического моделирования.

10.1 Описание перехода

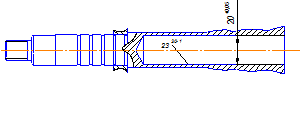

Операция сверления техпроцесса обработки цанги Tanline включает в себя сверление отверстия ø 20 (рис. 10.1).

Операционный эскиз.

|

|

|

Рис. 10.1

Переход выполняется в один проход горизонтальной подачей сверла ø20.

Заготовка детали – штамповка из стали 19ХГН.

Режущий инструмент – сверло спиральное усовершенствованное (п.9.2.4) ø 20 Р6М5.

Минимальная стойкость сверла – 120 мин.

Оборудование – токарный станок с ЧПУ 16К20Ф3 с характеристиками:

· частота вращения шпинделя: 34…1500 об/мин.

· подача шпинделя: 0,06…1,8 мм/об.

· мощность электродвигателя: 10 кВт.

· масса: 4 т.

Режимы резания:

· скорость вращения сверла: 12,2 м/мин.

· подача шпинделя минутная: 40,3 мм/мин.

Основное время обработки: τо= 1,25 мин.

Глубина резания: 60 мм.

Сверлильный переход обеспечивает требования точности и шероховатости поверхностей, но в то же время производительность операции достаточно мала.

10.2 Ограничение режимов резания по различным параметрам.

10.2.1 Ограничение по кинематике оборудования.

Частоты вращения шпинделя станка n = 34…1500 об/мин.

Подача шпинделя S = 0,06…1,8 мм/об.

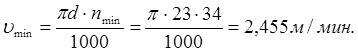

Скорость вращения сверла рассчитывается по формуле:

, (10.1)

, (10.1)

![]()

Smin = 0,06 мм/об.; Smax = 1,8 мм/об.

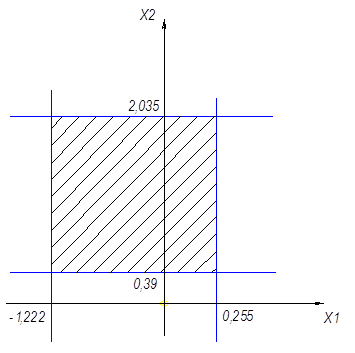

Для удобства составления графиков S = f (V) примем логарифмическую систему координат.

Прологарифмировав полученные значения, имеем:

lg υmin = lg 2,455 = 0,39

lg υmax = lg 108,38= 2,035

lg Smin = lg 0,06 = -1,222

lg Smax = lg 1,8 = 0,255

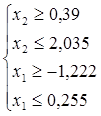

Приняв, что lg S = x1, lg υ = x2, получаем систему уравнений:

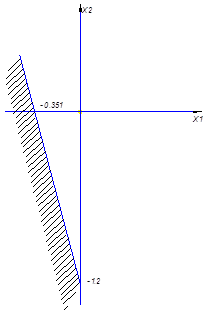

На рис. 10.2 закрашенный прямоугольник позволяет получить допустимые скорость резания и подачу в логарифмических координатах по первому ограничению.

Первое ограничение

Рис. 10.2

10.2.2 Ограничение по мощности привода главного движения станка.

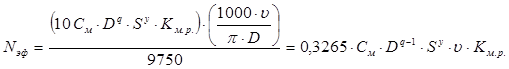

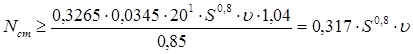

Мощность станка (практическая) определяется по формуле:

, (10.2)

, (10.2)

где Nэф – мощность резания, определяемая так [6]:

![]() , (10.3)

, (10.3)

где Mкр – крутящий момент при сверлении;

η – КПД станка, η = 0,895.

Крутящий момент рассчитывается по формуле [6]:

![]() , (10.4)

, (10.4)

где См – коэффициент, при сверлении стали 19ХГН быстрорежущей сталью равен 0,0345;

D – диаметр сверления, D = 20 мм.;

S – подача;

Км.р. – коэффициент, учитывающий материал заготовки, в данном случае равный ![]() ;

;

y, q – коэффициенты, соответственно равные 0,8 и 2,0.

Проделаем различные преобразования:

(10.5)

(10.5)

В п.10.1 сказано, что мощность станка равна 10 кВт., следовательно, имеем:

13 ≥ 0,317ּ S0,8ּ υ

S0,8ּ υ ≤ 41,01,

Прологарифмировав, имеем:

0,8 lg S + lg υ ≤ 1,613.

Так как lg S = x1, lg υ = x2, то получаем:

0,8 х1 + х2 ≤ 1,613

х2 ≤ 1,613 – 0,8 х1

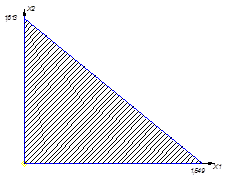

Второе ограничение

Рис. 10.3

По рис. 10.3 можно определить допустимые скорости резания и подачу в логарифмических координатах по второму ограничению (закрашенная область).

10.2.3 Ограничение по шероховатости обрабатываемой поверхности.

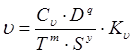

Шероховатость вычисляется по эмпирической формуле [10]:

![]() (10.6)

(10.6)

Для обеспечения заданного качества шероховатость после сверления должна быть равной 6,3 мкм.

Имеем:

![]()

Подставим заданные величины, имеем:

![]() ,

,

![]()

Прологарифмировав последнее неравенство, получим:

![]()

Подставив х1 и х2 вместо lg S и lg υ, имеем:

0,12 х1 + 0,41 х2 ≤ -0,1439

Третье ограничение

Рис.10.4

На рис. 10.4 в закрашенной области – допустимые параметры в логарифмическом виде по третьему ограничению.

10.2.4 Ограничение по стойкости инструмента.

Скорость сверления рассчитывается по формуле [6]:

(10.7)

(10.7)

где Сυ, q, m, y – коэффициенты, находящиеся по табл. 28 [6, стр. 278];

Т – стойкость сверла.

![]() (10.8)

(10.8)

где Кmυ – коэффициент на обрабатываемый материал;

Другие рефераты на тему «Производство и технологии»:

- Гидромеханические процессы химической и пищевой технологии

- Горная механика

- Производство пленок и полиэтилена низкой плотности

- Затвердевание сплавов. Строение жидкого металла. Термодинамические стимулы и кинетические возможности процесса затвердевания. Влияние переохлаждения и примесей на процесс кристаллизации

- Методическое обеспечение дефектоскопии компрессорных станций

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды