Разработка технологического процесса механической обработки детали типа вал-червяк

РЕФЕРАТ

Курсовой проект содержит: 31 страницe, 6 рисунков, 4 таблицы,

6 источников, 3 приложения.

Объектом проектирования является разработка технологического процесса для изготовления вала.

Цель работы: разработать прогрессивный технологический процесс механической обработки вала.

По заданной годовой программе определен тип производства. Для этого производства разработан

маршрутный и операционный технологический процессы, выбран метод и способ получения заготовки, оборудование и режущие инструменты, рассчитаны и выбраны припуски на обработку и режимы резания. Проведен анализ технологичности изделия, размерный анализ технологического процесса и его нормирование.

ДЕТАЛЬ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ЗАГОТОВКА, ПРИПУСКИ, ИНСТРУМЕНТ, РЕЖИМЫ РЕЗАНИЯ, КАРТА НАЛАДКИ, ТОЧНОСТЬ, ШЕРОХОВАТОСТЬ, ОБОРУДОВАНИЕ,

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Анализ технологичности детали

2. Определение типа производства

3. Выбор метода получения заготовки

4. Маршрутного технологического процесса

5. Выбор металлорежущего оборудования

6. Определение операционных припусков на механическую обработку

7. Выбор режущего и измерительного инструмента

8. Размерный анализ технологического процесса

9. Нормирование технологического процессса

10. Расчет режимов резания

ВЫВОД

СПИСОК ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ А – Маршрутный технологический процесс

ПРИЛОЖЕНИЕ Б – Операционный технологический процесс

ПРИЛОЖЕНИЕ В – Карты эскизов

ВВЕДЕНИЕ

Уровень развития машиностроения – один из самых значительных факторов технического прогресса, так как коренные преобразования в любой сфере производства возможны лишь в результате создания более совершенных машин и разработки принципиально новых технологий. Развитие и совершенствование технологии производства сегодня тесно связаны с автоматизацией, созданием робототехнических комплексов, широким использованием вычислительной техники, применением оборудования с числовым программным управлением. Все это составляет базу, на которой создаются автоматизированные производства, становятся возможным оптимизация технологических процессов, созданием гибких автоматизированных комплексов.

Повышение удельного веса механизированных и автоматизированных орудий производство и их непрерывное совершенствование ужесточало требования к технологическому проектированию и стало основой создания правил и методик разработки технологических процессов. Переход на автоматизированные системы проектирования унифицировал всю технологическую документацию.

Комплексная механизация и автоматизация производственных процессов, переоснащение машиностроительных предприятий современными металлорежущими станками, типизация и стандартизация технологических процессов, повсеместное внедрение ЭВМ привел к переоценке существующих методов проектирования. В настоящее время технологическое проектирование – это комплексная система взаимодействия средств и методов, обуславливающих создание высококачественной технологической документации на основе широкого применения стандартных технологических решений.

1. Анализ технологичности детали

Деталь (ПК 08.0427.50.001) является валом-червяком с хвостовиком для соединения с двигателем посредством муфты, с шейками, которые являются посадочными поверхностями для подшипников и с шейкой под уплотнительное маслоудерживающее кольцо. Это накладывает высокие требования к параметрам качества поверхностей цапф: шероховатость цапф под подшипники достигает величины Ra 0,63; под маслоудерживающее кольцо - Ra 0,32 мкм [1], отклонения формы поверхностей под подшипники контролируются в двух плоскостях: радиальное биение цапф, которое не должно превышать 20 мкм и торцевое биение цапф – до 16 мкм. Центрирование вала и ступицы муфты осуществляется скользящей посадкой [1], крутящий момент передается с помощью шпоночного соединения. Это накладывает дополнительные требования к этой поверхности (шероховатость Ra 1,6 мкм), которая выполнена по 6 квалитету; радиальное биение хвостовика не должно превышать 20 мкм. Так как обработка цапф предусматривает шлифование и полирование, на валу предусмотрены канавки для выхода шлифовального круга, выполненные по наружнему цилиндру и торцу ГОСТ 8820-69 исп.4.

Поскольку для конструкторской базы принята ось детали, то для механической обработки детали целесообразно использовать технологические центровые отверстия В4 ГОСТ 14034-74, которые будут являться технологической и измерительной базами. На валу выполнен паз, который производится врезанием концевой фрезы и продольным фрезерованием, что нетехнологично. Технологичным является выполнение сегментного шпоночного паза дисковыми фрезами, но в этом случае уменьшается сечение вала, что снижает его долговечность, поэтому выполнение данного шпоночного паза необходимо с такой конфигурацией, которая показана на чертеже.

Для установки подшипников, ступицы муфты, предусмотрены заходные фаски 2,5х450. Для исключения травматизма острые кромки притуплены фасками 1х450.

В качестве материала из которого изготовлен вал принята конструкционная сталь 45 ГОСТ 1050-88 c содержанием углерода 0,45%. Для повышения износостойкости вала в качестве термообработки принята закалка зубьев на установке ТВЧ.

Для контроля допуска на погрешность направления зубьев вала допускается заменить его проверкой пятна контакта с сопряженным колесом. При чем пятно контакта по высоте - не менее 40%.

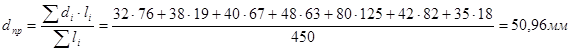

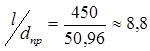

Определим жесткость детали используя отношение длины к приведенному диаметру.

Вал является жестким, так как отношение длины к диаметру ![]()

, что меньше 12. Поэтому при механической обработке детали можно назначать интенсивные режимы резания.

, что меньше 12. Поэтому при механической обработке детали можно назначать интенсивные режимы резания.

Таким образом, конструкция детали является технологичной.

2. Определение типа производства

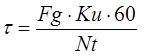

Рассчитаем такт выпуска по известным зависимостям [5]

(2.1)

(2.1)

где Fg- годовой действительный фонд времени работы оборудования;

Ku- коэффициент, учитывающий потери по организационным причинам, Ku=0,75;

Nt-программа выпуска деталей в год = 300 шт.

Fg=Fn (1-P/100), (2.2)

Где Fn- номинальный годовой фонд времени;

Р- величина простоев оборудования по организационно-техническим причинам. Принимаем Р=10%

Fn=(Дпр∙φпр+ Дφ)· с, (2.3)

где Дпр- число предпраздничных дней в году;

φпр- продолжительность смены в праздничные дни;

Д- число рабочих дней в году;

φ- продолжительность смены в рабочие дни;

с- количество рабочих смен.

При пятидневной рабочей неделе (продолжительностью 40 часов) по данным [6] общее количество рабочих дней в 2008 году составляет:

Np=365-114=251, (2.4)

здесь 114 - количество нерабочих и праздничных дней.

Тогда, учитывая число рабочих смен с =2; продолжительность смены φ =8 часов; продолжительность смены в предпраздничный день φпр=7 час; количество предпраздничных дней Дпр=6; количество рабочих дней Д =248, получим:

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды