Проектирование предприятий автомобильного транспорта

Содержание

Введение

1. Назначение и характеристика проектируемого предприятия

2. Технологический расчёт АТП

2.1 Выбор основных исходных данных

2.2 Расчёт производственной программы по ТО, Д и ТР автомобилей

2.3 Расчёт годовой трудоёмкости ТО, ТР, Д и вспомогательных работ

2.4 Распределение трудоёмкости ТО, ТР, самообслуживания и подготовки производства по видам раб

от

2.5 Определение численности персонала АТП

2.6 Расчёт количества постов и линий ТО, Д, ТР

2.7 Расчёт площадей помещений АТП

2.8 Подготовка данных к разработке планировочного решения АТП

3. Организация производства и распределения объёмов работ ТО и ТР по производственным подразделениям АТП

4. Разработка планировочного решения АТП

4.1 Генеральный план

4.2 Объёмно-планировочное решение производственного корпуса

4.3 Строительная часть

4.4 Проектирование зоны Д

5. Технико-экономическая оценка проекта

Заключение

Список литературы

Введение

Главной задачей автомобильного транспорта является полное, качественное и своевременное удовлетворение потребностей производства и населения в перевозках при минимальных затратах материальных и трудовых ресурсов.

Трудовые и материальные затраты на поддержание подвижного состава в технически исправном состоянии значительны и в несколько раз превышают затраты на его изготовление.

Для поддержания парка автомобилей в технически исправном состоянии предприятия автомобильного транспорта располагают производственно-технической базой.

Основные требования к производственно-технической базе: обеспечение требуемого уровня технической готовности подвижного состава для выполнения перевозок при наименьших трудовых и материальных затратах. Уровень развития производственно-технической базы оказывает существенное влияние на показатели работы АТП. В данном курсовом проекте ставится задача произвести технологический расчёт и в соответствии с заданием разработать планировочное решение генплана, производственного корпуса и зоны текущего ремонта грузового АТП на 150 автомобилей марки УРАЛ 4320.

1. Назначение и характеристика проектируемого предприятия

Данное автотранспортное предприятие является комплексным, так как выполняет практически все функции по обслуживанию, имеющегося на предприятии подвижного состава. Данное предприятие содержит 150 единиц подвижного состава марки УРАЛ 4320.

Функциями данного предприятия являются перевозки различных видов грузов, исключая перевозки пассажиров и пищевых продуктов. В основном специализируются на перевозках сыпучих материалов. Данное предприятие так же осуществляет все функции по техническому содержанию, хранению и обеспечению подвижного состава запасными частями, агрегатами и автоэксплуатационными материалами.

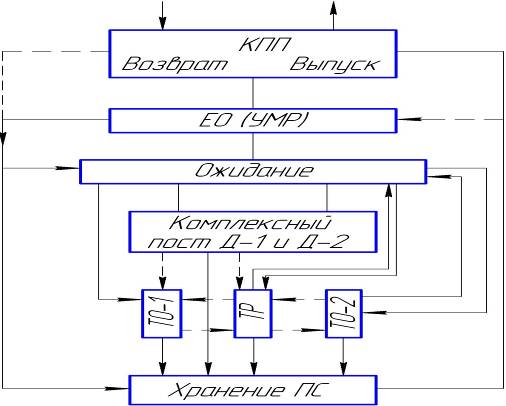

Функциональная схема АТП.

Рисунок 1.1 - Организационно-технологическая схема предприятия

К необходимым объектам ПТБ данного предприятия относятся: КПП, АБК, Зона ЕО, Зона ТО-1, ТО-2, ТР, Зона ожидания ТО, Д, ТР, Зона Д (комплексный пост Д-1 и Д-2), производственные цехи, склады, вспомогательные помещения, закрытая стоянка.

2. Технологический расчёт АТП

2.1 Выбор основных исходных данных

Часть исходных данных приведена в задании на курсовой проект, остальные принимаем по ОНТП-01-91 и справочникам.

Для технологического расчёта АТП необходимы следующие основные исходные данные:

списочное количество автомобилей, Ас = 150 ед;

среднесуточный пробег одного автомобиля, Lс = 200 км;

количество дней работы в году АТП, ДРГ = 253 дн;

время в наряде автомобиля, Тн = 14 ч;

продолжительность рабочей смены зоны, цеха, Тсм = 8 ч;

категория условий эксплуатации - III;

природно-климатический район расположения АТП - умеренно - холодный

доля автомобильного парка, после КР или прошедшего пробег до него,

А1 = 50 % A2 = 50%;

средний пробег автомобиля с начала эксплуатации - 300 тыс. км;

количество смен работы зон и цехов, Сi = 1,5;

количество дней работы в году зон и цехов по ТО, ТР и Д, Дргi = 253

2.2 Расчёт производственной программы по ТО, Д и ТР автомобилей

Производственная программа ТО, Д и ТР является основополагающей частью технологического расчёта. Она определяется в количестве обслуживаний каждого вида, кроме сезонного, на весь парк в год и в сутки (годовая и суточная производственная программа).

Производственная программа по ТР в количестве ремонтов не определяется, а в последующем находится сразу годовой объём работ чел. - ч.

ЕО подразделяется на ЕОс, выполняемое ежесуточно (внешний уход за автомобилем) и ЕОт, выполняемое перед ТО, Д и ТР (углублённая мойка с целью подготовки автомобиля к обслуживанию). Поэтому необходимо отдельно определить программы ЕОс и ЕОт.

Расчёт производственной программы осуществляем по цикловому методу, сущность которого заключается в том, что сначала определяется количество обслуживаний за цикл эксплуатации (осреднённый пробег до КР) на 1 автомобиль, а затем производится с помощью коэффициента цикличности Нц перерасчёт на число обслуживаний в год на весь парк.

Начинаем расчёт с определения и корректировки периодичности ТО и среднего циклового пробега. Так как автомобили данной марки не имеют КР, то средний цикловой пробег (нормативный пробег до КР) автомобиля Lк, км, будет равен назначенному ресурсу:

Lк = Lн; (2.1)

где Lн - пробег автомобилей до первого КР [2]:

Lн = 300000 км;

Lк = 300000 км.

В зависимости от категории условий эксплуатации, типа и модификации ПС и природно-климатических условий корректируем нормативную периодичность ТО и найденный средний цикловой пробег:

Li = LнiК1К3; (2.2)

L’к = LкК1К2К3; (2.3)

где Lнi - нормативная периодичность ТО [2]:

Lн1 = 4000 км;

Lн2 = 16000 км;

К1 - коэффициент учёта категории эксплуатации [2]:

К1 = 0,8;

К2 - коэффициент учёта отличия данного автомобиля от базовой модели [2]:

К2 = 1,0;

К3 - коэффициент учёта природно-климатических условий [2]:

К3 = 0,9;

L1 = 40000,80,9 = 2880 км;

L2 = 160000,80,9 = 11520 км;

L’к = 3000000,810,9 = 216000 км.

Количество КР для данной марки автомобиля будет равно нулю:

NКР = 0;

Определяем количество обслуживаний каждого вида на один автомобиль за цикл:

N1 = (L’к/L1) - (NКР+N2); (2.4)

N2 = (L’к/L2) - NКР; (2.5)

NEOc = L’к / LEOc; (2.6)

где LEOc, L1, L2, L’к - периодичность ТО и среднецикловой пробег, принятые к расчёту:

LEOc = 3Lc = 600 км; N2 = 216000/11520 = 19;

N1 = (216000/2880) - 19 = 56;

NEOc = 216000/600 = 360.

Для определения коэффициента цикличности Нц необходимо знать коэффициент технической готовности αт и выпуска αв автомобилей.

Коэффициент технической готовности определяем по формуле:

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск