Проектирование предприятий автомобильного транспорта

При планировке цехов, складов и других помещений площади их могут несколько отличаться от расчетных: для помещений площадью до 100 м2 допустимое отклонение ± 20 %; а для помещений более 100 м2 и в целом по производственному корпусу ± 10%.

В зонах ТО, Д и ТР схематично изображаются автомобиле-места и применяемое оборудование (канавы, подъемники, конвейеры, диагностические стенды, кран-балки

и т.п.). Условные изображения элементов здания и на планах корпуса приведены в таблицах.

Для показа объемной конструкции здания производственного корпуса на чертеже необходимо дать его поперечный разрез.

На чертеже наносятся габаритные размеры здания, сеток колонн, высоты помещения, уровня пола и прилегающей территории.

Объёмно-планировочное решение производственного корпуса складывается из его планировки и объёмной конструкции здания.

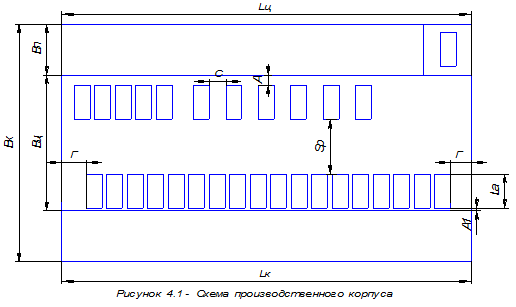

Определение размеров здания начинаем с его центральной части, где обычно располагаются рабочие посты ТР, а также посты тех видов ТО и Д, работы по которым выполняются не на поточных линиях (рисунок 4.1)

Объёмно-планировочное решение производственного корпуса складывается из его планировки и объёмной конструкции здания.

Определение размеров здания начинаем с его центральной части, где обычно располагаются рабочие посты ТР, а также посты тех видов ТО и Д, работы по которым выполняются не на поточных линиях (рисунок 4.1)

Ширина центральной части производственного корпуса, как видно из рисунка, складывается из следующих величин:

Вц = А+2Lа+Sp+А1; (4.1)

где А и А1 - нормируемые расстояния, которые выбираются из таблицы 7.2 [2]:

А = 1,5 м;

А1 = 1 м;

Sp - ширина проезда [2]:

SP = 8.6 м;

La - длина автомобиля;

Вц = 1,5+27,4+8,6+1= 25,9 м.

Прежде, чем определить длину центральной части корпуса, определим сначала расстояние, необходимое для зоны ожидания, а затем для постов ТО и ТР, и из полученных значений выберем большее.

Расстояние, необходимое для зоны ожидания, получается из следующих величин:

Lож = 2Г+18Ва+17С1; (4.2)

где Г и С1 - нормируемые расстояния, которые выбираются из таблицы 7.2 [2]: Г = 0,4 м; С1 = 0,6 м;

Ва - ширина автомобиля;

Lож = 20,4+182,5+170,6 = 53,2м.

Расстояние, необходимое постов ТО и ТР, получается из следующих величин:

LТОиТР = 4Е+7Ва+5С; (4.3)

где Е и С - нормируемые расстояния, которые выбираются из таблицы 7.2 [2]:

Е = 1,8 м;

С = 2,5 м;

LТОиТР = 41,8+72,5+52,3 = 36,2 м.

Таким образом, длину центральной части корпуса берём равной 54.

Полученные значения округляем до величины, кратной 6:

Вц = 30 м;

Lц = 54м.

Величину пролёта для помещений цехов, складов и вспомогательных помещений, размещаемых по периферии корпуса, рассчитаем по формуле:

Вп = Fc/ (SsLц); (4.4)

где Fc - суммарная площадь цеховых, складских, вспомогательных и других помещений, расположенных в производственном корпусе:

Fc = 905 м2;

Ss = 2;

Вп = 905/ (272) = 6,1 м;

Вп = 9 м.

Таким образом, ширина производственного корпуса будет определяться следующим образом:

Вк = Вц+ВпSs; (4.5)

Вк = 30+92 = 48 м.

Длина производственного корпуса, как видно из рисунка 4.1, будет складываться из следующих величин:

Lк = Lц (4.6)

Lк = 54 м.

По результатам расчёта размеров производственного корпуса получаем, что при его строительстве будут использоваться две сетки колонн: 9х6 и 30х6.

4.3 Строительная часть

Для зданий АТП рекомендуется применять железобетонные колонны с размерами в сечении 400*400 мм, 500*500 мм и 500*600 мм в зависимости от их пролета, шага и высоты помещения.

Целесообразно использовать сборные железобетонные конструкции покрытий: балки пролетом 12м; строительные фермы - 18, 24, 30 м; крупнопанельные железобетонные и керамзитобетонные плиты покрытий 3*6 м и 1,5*6 м.

Для стен зданий применятся бетонные и железобетонные панели с утеплителем толщиной 25 см, высотой 0,8; 1.2; 1,8 м и шириной 6 м. При отсутствии таких панелей следует применять кирпичную кладку. Толщина кирпичных стен в зависимости от климатических условий равна 38, 51 или 64 см.

Внутренние перегородки могут быть кирпичными или гипсовыми, толщиной 10 и 12,5 см, а также из металлической сетки. Перегородки, как правило, устанавливаются по колоннам.

В производственно-складских помещениях применяются однопольные шириной 1 м и двупольные, шириной 1,5 и 2 м двери. Высота их - 2,4 м. Если через проем двери проходит монорельс, то высота ее увеличивается.

Размеры оконных проемов должны быть кратными по высоте 500 мм, а по ширине - 1000 мм (в отдельных случаях ширина оконного проема может быть 1500 мм).

В производственном корпусе размеры проемов ворот необходимо принимать (ширина на высоту) 3*3; 3,6*3; 4*3; 4*3,6; 4*4,2 м в зависимости от габаритной ширины ПС и условий въезда.

4.4 Проектирование зоны Д

Графическая часть проекта зоны Д или цеха выполняется в виде плана в масштабе 1: 25, 1: 50 или 1: 100. Приводятся продольные и поперечные разрезы осмотровых канав, элементов крепления подъемников и др.

Чертеж планировка цеха следует располагать на листе так же, как он расположен на планировке корпуса.

На планировке по габаритным размерам указываются посты обслуживания, оборудование и оснастка зон Д.

Расстановка оборудования производится в соответствии с нормами его размещения.

На чертеже наносятся размеры цеха; габаритные размеры оборудования, размеры привязки оборудования; условными обозначениями показываются рабочие места, потребители электроэнергии, воды, пара, сжатого воздуха и др.

Расчетно-пояснительная записка по этому подразделу проекта должна содержать следующие материалы:

назначение зоны, производственная программа, численность рабочих и распределение их по специальностям, разрядам и сменам;

описание метода организации технологического процесса и распределения работ по постам (для зоны) или общей технологии работ (для цеха);

подбор комплекта технологического оборудования, приспособлений, инструмента и организационной оснастки с представлением ведомости оборудования по форме;

уточненный расчет площади зоны;

описание планировочного решения: размещение оборудования в соответствии с технологией и нормами.

При разработке планировочного решения зоны Д необходимо ориентироваться на современные методы организации технологического процесса постовых работ, а именно: для крупных АТП, БЦТО, ПТК и автоцентров применять более глубокую специализацию постов.

Разработаны типоразмерные ряды зон для Д автомобилей. Методика выбора оптимальной структуры постов в зоне Д с учетом их специализации изложена в учебном пособии /1/ (с.114 - 117, приложения 8,9).

Планировка типовых специализированных постов и комплекты оборудования приведены в методических указаниях Центравтотеха /18/.

При разработке генплана, планировок производственного корпуса, зон и цехов АТП можно использовать рекомендации и примеры /1/ (приложения 2, 3, 4,5), /2, 8, 17, 19, 20/.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск