Проектирование автоматической системы управления температурным режимом печи пиролиза П-101 установки получения технического водорода

В результате выполнения технико-экономического анализа установлено:

На установке получения технического водорода существуют следующие проблемы:

- улучшения психофизиологических условий труда оператора;

- увеличения объема производства водорода;

- повышения надежности получения водорода заданного качества;

- снижения себестоимости технического водорода.

Из анализа работ

ы установки выяснилось что:

–на установке имелись случаи производства брака, технический водород не полностью удовлетворяет требованиям нормативной документации;

–частично брак подаётся на повторную переработку, в результате чего увеличивается себестоимость продукта;

–получение брака связано с неточным поддержанием технологических параметров.

Для решения существующих проблем сформулированы следующие цели автоматизации на уровне производства:

– ликвидация наработки брака за счёт повышения точности поддержания технологических параметров.

Уровень автоматизации установки достаточно высокий, однако, из-за того, что управление осуществляется одноконтурными САР, не полностью учитываются все возмущающие воздействия.

В дипломном проекте предлагается повысить точность поддержания температуры путем введения каскадного регулирования с компенсацией возмущений по расходу топливного газа и нагрузке в печи.

Дефектной стадией в производстве является печь пиролиза. Эта стадия принята за объект автоматизации.

Обоснован и сформулирован критерий экономической целесообразности. Экономический эффект предложенного варианта автоматизации достигается за счет точности поддержания технологических параметров, при этом повысится: надежность получения водорода заданного качества, увеличился объем производства. А так же уменьшится наработка брака, который частично возвращался в рецикл, что приведет к уменьшению расходных норм.

Для определения ведущего параметра проанализированы зависимости ТЭП процесса от его технологических параметров. На основании результатов анализа было установлено, что процентное содержание тех. водорода зависит от точности поддержания температуры печи пиролиза. На основании полученной зависимости был определён оптимальное значение ведущего параметра и его допустимая дисперсия:

Ку→Тпирогаза = 845±5 ОС.

Возможность поддержания температуры в данном диапазоне будет определена после автоматизации.

3. Идентификация объекта управления

3.1 Постановка задачи

В качестве технологического объекта управления в дипломном проекте рассматривается печь пиролиза.

В результате технико-экономического обоснования объекта автоматизации было установлено, что на установке получения технического водорода существуют следующие проблемы:

- улучшения психофизиологических условий труда оператора;

- увеличения объема производства водорода;

- повышения надежности получения водорода заданного качества;

- снижения себестоимости технического водорода.

Для решения существующей проблемы были сформулированы соответствующие цели автоматизации (см. раздел 2).

На сегодняшний день уровень автоматизации печи П-101 достаточно низок для выполнения поставленной задачи (используются ТСА 80х годов). Поэтому, предлагается усовершенствовать существующую систему управления путем внедрения каскадной схемы автоматического регулирования, и замены технологических средств автоматизации.

3.2 Математическое описание объекта управления

Для расчета САР необходимо знать математическую модель объекта управления, т.е. уравнения, которые описывают процессы, происходящие в системе.

Аналитический вывод таких уравнений для промышленных объектов довольно сложен, поэтому модель динамики объекта получена методом активного эксперимента, который заключается в снятии переходных характеристик и определении по ним видов и коэффициентов передаточной функции. Переходная характеристика представляет собой решение дифференциального уравнения системы при ступенчатом входном воздействии и нулевых начальных условиях. Она, как дифференциальное уравнение, характеризует динамические свойства линейной системы:

- стационарность свойств объекта;

- линейность объекта регулирования;

- сосредоточенность параметров объекта.

3.3.1 Эксперимент по определению динамических характеристик

Математическая модель объекта управления была получена методом активного эксперимента. Метод заключается в снятии переходных характеристик и определения по ним коэффициентов передаточной функции.

По выбранному контуру в процессе прохождения производственной практики был проведен активный эксперимент, следующим образом.

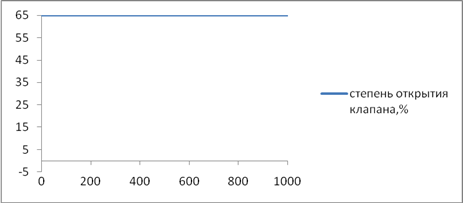

На вход системы с отключенным регулятором подали ступенчатое воздействие в виде 5% открытия клапана. Затем снимаем переходную характеристику.

Рис. 3.1. Ступенчатое воздействие на объект

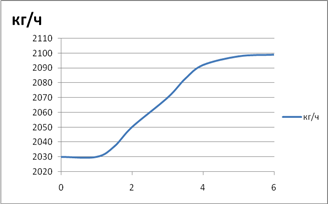

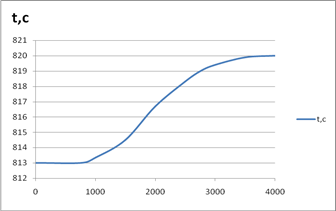

В результате ступенчатого воздействия на объект были получены кривые разгона, представленные на рисунках 3.1-3.5.

Рис. 3.2. Кривая разгона по каналу степень открытия топливного клапана – расход метана (экспериментальные данные)

Рис. 3.3. Кривая разгона по каналу степень открытия топливного клапана – температура продукта на выходе печи (экспериментальные данные).

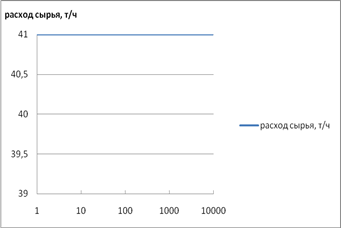

Рис. 3.4. Ступенчатое воздействие. Изменение расхода сырья в печь

Рис.3.5. Кривая разгона по каналу расход сырья – температура продукта на выходе (экспериментальные данные)

3.3.2 Обработка результатов исследования объекта

Экспериментальные данные, представленные в п. 3.3.1, были рассмотрены в качестве кривых разгона объекта с целью получения передаточных функций по каналам и соответствующих настроек регуляторов. Для определения коэффициентов передаточных функций объекта регулирования используем прикладную программу LinRegTV.

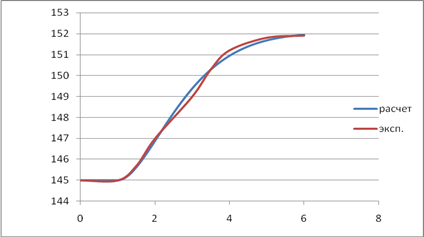

Рис. 3.6. Кривые разгона по каналу степень открытия топливного клапана – расход метана

Рис. 3.7. Кривые разгона по каналу степень открытия топливного клапана – температура продукта на выходе

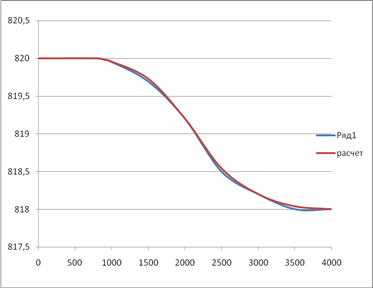

Рис.3.8. Кривые разгона по каналу расход сырья – температура продукта на выходе

Из рисунков 3.6 – 3.8 можно отметить, что расчетные и экспериментальные временные характеристики имеют отличие:

· относительная погрешность по каналу расхода метана – 0,003;

· относительная погрешность по каналу % открытия топливного клапана, температура на выходе печи – 0,001;

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды