Модернизация приемной коробки станка СТБ 2-250

1.8 МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ МЕХАНИЗМА ВОЗВРАТЧИКА ПРОКЛАДЧИКА

Цель экспериментальных исследований - оценка конструкторских разработок по модернизации механизмов приемной коробки, обеспечивающих ее работу на повышенных скоростных режимах, выполненных в настоящем дипломном проекте. Экспериментально исследовались нагрузки, возникающие в механизме возвратчика прокладчи

ка. Как отмечалось ранее - это шарнирно-рычажный механизм, имеющий привод от пазового кулака. В этом механизме разработана усовершенствованная конструкция выталкивателя с вибродемпфирующими втулками для гашения ударных усилий.

Для определения характера нагружения механизма и последующего расчета на прочность его деталей проводилось измерение нагрузок в рычаге и шпинделе.

Тензодатчики с базой 20 мм и сопротивлением решетки 200 ом наклеивались на обработанные боковые поверхности рычага и на две боковые плоскости шпинделя, параллельно отшлифованные на 1мм с каждой стороны (Рис 20, 21). При установке шпинделя на станок плоские поверхности с наклеенными датчиками должны располагаться перпендикулярно направлению движения выталкивателя. Тензодатчики на рычаге наклеивались на расстоянии 100 мм от оси отверстия, сопрягаемого через звено с выталкивателем, а на шпинделе - на расстоянии 10 мм от плоскости контакта с рычагом. Для установки на шпиндель рычага шайба специальная (дет. СТД216.9-192) дополнительно обрабатывалась по двум боковым плоскостям до размера 13 мм.

Это необходимо для вывода проводов с тензодатчиков. Крепление рычага во время эксперимента осуществлялось гайкой, уменьшенных размеров. Схема установки, расположения и включения датчиков приведена на рис. 21. Датчики соединяются по схеме полумоста. Подбор датчиков с одинаковыми параметрами осуществлялся с использованием моста сопротивлений типа МО-62. Для усиления сигналов с датчиков и последующей их регистрации применены усилитель УТ-4-С и шлейфовый осциллограф Н700. Тарировка датчиков рычага и шпинделя проводилась при снятом выталкивателе в положении главного вала станка около 350 (ось рычага располагается перпендикулярно направлению движения выталкивателя) по динамометру с усилием до 100 кгс, который посредством жесткой или гибкой связи соединялся с отверстием на верхнем конце рычага. Нагрузки при тарировке датчиков прикладывались к рычагу в двух взаимно противоположных направлениях. Максимальная величина нагрузки - 60 кгс.

1.9 МЕТОДИКА ОЦЕНОЧНЫХ ПРОЧНОСТНЫХ РАСЧЕТОВ ДЕТАЛЕЙ МЕХАНИЗМА ВОЗВРАТЧИКА

1.9.1 РАСЧЕТ КОНТАКТНЫХ НАПРЯЖЕНИЯ В ПАРЕ ПАЗОВЫЙ КУЛАК - РОЛИК

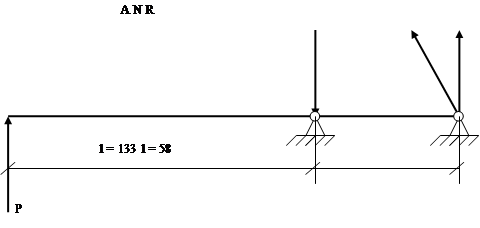

Расчетные усилия для нахождения контактных напряжений в паре пазовый кулак - ролик вычислялись на основе нагрузок в рычаге и шпинделе, измеренных во время эксперимента. Для чего рычаг был представлен в виде балки, лежащей на двух опорах. Расчетная схема приведена ниже на рис. 22.

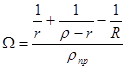

Контактные рабочие напряжения sкр в паре пазовый кулак-ролик для пространственного механизма находятся:

![]()

где: N - нормальное усилие, действующее на паз кулачка, кг

Е - модуль упругости, (2,05 х 10 кг/см )

rпр - приведенный радиус кривизны, см

nr- табличный коэффициент, зависящий от r,R и являющийся функцией W.

Зависимость между nr и W в табличной форме приведена в ( 6 ).

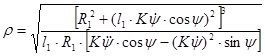

Приведенный радиус кривизны rпр находится:

![]()

где:r - радиус ролика (r = 1,25 см),

R - радиус кривизны ролика в осевом сечении, см (при изготовлении ролика с цилиндрическим пояском),

r - радиус кривизны центрового профиля паза, определяемый по формуле:

где: R1 - расчетный радиус паза цилиндрического кулачка (R1 = 5,15см). y - угол поворота водилки, соответствующий максимальной нагрузке, устанавливается по осциллограмме нагрузок в рычаге,

l1 - расстояние от оси шпинделя до оси ролика.

![]()

где: С - расстояние от левой плоскости пазового кулака до оси шпинделя (С = 3,6см),

r1 - минимальный радиус-вектор кулака (r1 = 2,317 см),

ri - радиус-вектор пазового кулака, соответствующий углу поворота главного вала, при котором в рычаге возникают наибольшие нагрузки, берется из расчетных таблиц на пазовый кулак,

![]() - аналоги угловых скорости и ускорения рычага для максимальных значений нагрузки в нем, берутся из расчетных таблиц на пазовый кулак.

- аналоги угловых скорости и ускорения рычага для максимальных значений нагрузки в нем, берутся из расчетных таблиц на пазовый кулак.

Исходная расчетная схема механизма возвратчика представлена на рис. 21

Величина силы N нормального давления найдется из эксперимента. Расчетная схема для ее определения представлена на рисунке

рис. 22

где: Р - максимальная нагрузка, действующая на конце рычага , принимается из осциллограммы нагрузок на рычаге.

R - сила реакции в паре ролик-кулак,

N - расчетная сила нормального давления в паре кулак-ролик,

d - угол давления.

Используя известные формулы моментов сил получим:

N = Р * l / (l1 * cos d)

Угол давления d для пространственного кулачкового механизма находится

![]()

Подставляя найденные исходные данные: N, nr, rпр в формулу для sкр получим расчетное значение рабочего контактного напряжения.

Допускаемое контактное напряжение [s]к для термообработанных сталей находится:

[s]к = (230 300) HRCэ

Сравнивая sкр и [s]к можно оценить долговечность рабочей пары пазовый кулачок-ролик.

1.9.2 РАСЧЕТ НА ПРОЧНОСТЬ РЫЧАГА

РЫЧАГ работает на усталость в условиях знакопеременного изгиба, поэтому расчет коэффициента запаса прочности целесообразно проводить по максимальным значениям изгибающих сил Р+, Р-, которые берутся из осциллограмм с соответствующим знаком. Для нашего случая изгибающее усилие, возникающее при движении рычага к правой кромке ( выталкивание прокладчика ) принимаем со знаком "+", т.е. Р+, а при движении в исходное положение со знаком "-" , т.е. Р-.

Коэффициент запаса прочности ns для знакопеременного цикла нагружения находится:

где: s-1 - предел выносливости при симметричном цикле нагружений,

sВ - предел прочности,

sср - среднее напряжение цикла от рабочих нагрузок,

Кs - коэффициент концентрации напряжений,

en - коэффициент учитывающий состояние поверхности,

em - масштабный фактор.

sср = (smax i + smin i) / 2

sa i = (smax i - smin i) / 2, где:

smax i , smin i - максимальное (со знаком "+") и минимальное (со знаком "-") напряжения нагружения, возникающие в i сечении рычага.

smax i = Pi+ * li / Wi ; smin i = Pi- * li / Wi ;

где:li - расстояние от точки приложения силы Р+ или Р- до i сечения рычага. Так как датчики, регистрирующие изгиб рычага наклеиваются на расстоянии 100 мм от точки приложения силы Р+ или Р- то 0 < l < 80 (т.к. база датчика 20 мм), Wi - момент сопротивления i сечения.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды