Бизнес-стратегия как инструмент антикризисного развития компании

Для сопоставления возможностей предприятия с условиями рынка составим матрицу SWOT (Приложение). На пересечении разделов образуются четыре поля: "СИВ" (сила и возможности), "СИУ" (сила и угрозы), "СЛВ" (слабость и возможности), "СЛУ" (слабость и угрозы)

Сопоставление сильных и слабых сторон с рыночными возможностями и угрозами позволяет ответить на во

просы, касающиеся дальнейшего развития бизнеса. Было установлено, что сильные стороны компании доминируют над слабыми и, тем не менее, наличие слабых сторон в перспективе будет сдерживать развитие компании. Проанализировав возможности и угрозы, стоящие перед компанией, было определено, что для компании существует достаточное количество угроз, которые необходимо учитывать. Отметим, что выявленные угрозы представляют собой внешние факторы, и предприятие, не имея возможности воздействовать на них, может лишь предпринять усилия для того, чтобы приспособиться к существующим или предполагаемым воздействиям.

Стратегией ООО "КЭР" является выстраивание долгосрочных партнерских отношений с заказчиками и производителями оборудования. Внедрение новейшего оборудования является залогом успешного бизнеса.

В подразделение ООО "ТехЭнергоРемонт" входят Нефтекамская ТЭЦ-1, ТЭЦ-2, Казанская ТЭЦ-1. Автором предложено, что именно введение в эксплуатацию новейшего технологического оборудования будет актуально.

На российском рынке энергооборудования появилась автоматизированная термообессоливающая установка на базе испарителя мгновенного вскипания, не имеющая аналогов по характеристикам и затратам для подготовки воды. Это производство воды очень высокой степени очистки для ТЭЦ. Затраты на получение обессоленной воды снижаются в 2-3 раза по сравнению с химическими методами, за счет:

- уменьшения потребления химических реагентов, кислоты, щелочи, закупки дорогостоящих ионообменных смол на 70 %;

- сокращения химически загрязненных стоков;

- стоимость обессоленной воды в настоящее время 5 руб/т (для сравнения стоимость химически обессоленной воды в настоящее время составляет 18 руб/т); 100% автоматизация.

Принцип действия ИМВ заключается в генерации пара за счёт адиабатного вскипания воды. Процесс осуществляется в свободном объёме и низкой температуре среды 110…400С, что делает возможным работу ИМВ на воде, прошедшей упрощённую обработку, например, подкислением с добавлением антинакипинов, а в качестве греющего пара использовать пар давлением 0,12 МПа. Работа комплекса в условиях вакуума (P до 0,08 атм), отсутствия кипения на поверхностях нагрева, значительная ступенчатость (до 20 ступеней), компактность, возможность работы на низкопотенциальных источниках тепла принципиально отличают ИМВ "ЭКОТЕХ" от поверхностных испарителей ПО ТКЗ по ГОСТу 10731-85 типа "И".

Для производства дистиллята на ИМВ производительностью 50 т/ч необходимо всего 5,5-6 т/ч низкопотенциального пара давлением 0,12 МПа, а количество электроэнергии не более 3,5 кВт.ч/м3, при этом тепловая схема ИМВ выполнена таким образом, что всё тепло потребляемое испарителем возвращается в цикл тепловой электростанции.

ИМВ "Экотех" размещается в двух корпусах прямоугольного типа. Каждый в свою очередь состоит из двух блоков, габариты которых удовлетворяют требованиям правил железнодорожных перевозок. В состав ИМВ "Экотех" включаются два циркуляционных насоса, эжектор водоструйный, насос дистиллятный, подогреватель головной. Тепловая схема ИМВ ООО "Экотех" представлена в приложение Е.

Технология термообессоливания на базе ИМВ позволяет получить неоспоримые экологические преимущества по сравнению с самыми современными технологиями химического обессоливания. Испарительные установки полностью автоматизированы.

Стоимость одной установки составляет 61 млн. руб. Рассчитаем технико-экономические показатели трех термообессоливающих установок для трех ТЭЦ в РТ.

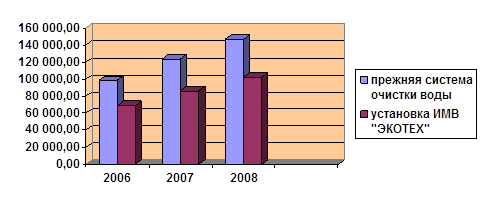

Как указано в характеристике к установке ИМВ "Экотех" затраты на электроэнергию при обработке воды снижаются на 30 %. Те же затраты на установку по очистке воды химическим методом составляют в 2006 году 98 734,1 тыс рублей, в 2007 году 123 587,9 тыс рублей, 2008 году 147 134,7 тыс.рублей. Если их сократить на 30 %, то получим:

98 734,1 – 30% = 69 113,9 тыс.рублей

123 587,9 – 30% = 86 511,5 тыс. рублей

147 134,7 – 30% =102 994,3 тыс.рублей

Общие затраты на электроэнергию за три года составляют 369 456,7 тыс.рублей.

369 456,7 – 258 619,7 = 110 837 тыс. рублей

Экономия составляет 110 837 тыс.рублей. Динамика снижения затрат на электроэнергию представлена на рисунке 3.3.

Рисунок 3.3 – Динамика снижения затрат на электроэнергию

Установка 100 % автоматизирована, т.е. не требует участия рабочих. Сокращается штат сотрудников. Следовательно затраты на заработную плату отсутствуют. При эксплуатации предыдущей установки штат сотрудников был в количестве восьми человек, средняя заработная плата одного рабочего составляет: в 2006 году – 8 754 рубля в месяц, в 2007 году – 13 821 рубль в месяц, в 2008 году – 17 015 рублей в месяц. В год приходится:

8 754 × 8 ×12 = 840 384 рубля

13 821 × 8 × 12 = 1 326 816 рублей

17 015 × 8 × 12 = 1 633 440 рублей

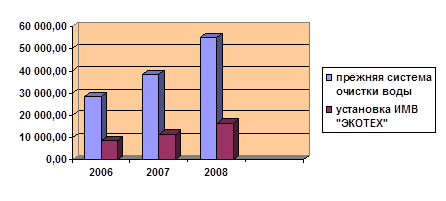

Снижение затрат на оплату труда составит 3 044,3 тыс.рублей за три года. Потребление химических реагентов, кислот, щелочей снижается на 70 %, следовательно и затраты на их приобретение. На эти цели ушло в 2006 году 28 467,4 тыс. рублей, в 2007 году 38 572,6 тыс. рублей, в 2008 году 54 860,4 тыс. рублей. Рассчитаем затраты на приобретение химических реагентов, кислот, щелочей при условии ввода в эксплуатацию новой термообессоливающей установки:

28 467,4 – 70% = 8 540,2 тыс. рублей

38 572,6 – 70% = 11 571,8 тыс. рублей

54 860,4 – 70% = 16 458,1 тыс. рублей

Общие затраты за три года составили 121 900,4 тыс. рублей, а при новой установке – 36 570,1 тыс. рублей (Рисунок 3.4).

121 900,4 – 36 570,1 = 85 330,3 тыс. рублей

Снижение затрат на приобретение химических реагентов, кислот, щелочей составило 85 330,3 тыс. рублей.

Рисунок 3.4 – Динамика снижения затрат на химические реагенты

Учитывая эти основные экономические показатели, рассчитанные автором, можно сделать следующие выводы: затраты на приобретение и ввода в эксплуатацию трех термообессоливающих установок обойдется предприятию в 183 000 тыс. рублей. Экономия от снижения затрат составляет: 199 211,6 тыс. рублей.

110 837 + 3 044,3 + 85 330,3 = 199 211,6 тыс. рублей

При введении в эксплуатацию термообессоливающей установки ИМВ "ЭКОТЕХ" в 2006 году, срок окупаемости составил бы 3 года.

Придерживаясь своей стратегии в том, что внедрение новейшего оборудования – залог успешного бизнеса, ООО "ТехЭнергоРемонт" решил ввести в эксплуатацию термообессоливающую установку ИМВ "ЭКОТЕХ" в 2010 году сначала на Нефтекамской ТЭЦ-1, в 2011 году планируется на Казанской ТЭЦ-1 и Нефтекамской ТЭЦ-2.