Технология оборудования для установки ПМ-компонентов на печатные платы

Одной из важных операций технологического процесса ПМ является установка компонентов на печатные платы. От точности выполнения этой операции в значительной степени зависят надежность, электрические характеристики ПМ-изделий. Учитывая малые геометрические размеры компонентов и малые расстояния между выводами, ручное выполнение этой операции в условиях серийного производства практически невозмо

жно (за исключением ремонта). Поэтому чаще всего используются сборочные автоматы (автоматы укладчики), которые в международной технической литературе получили название «pick-and-place equipment» или «placement system». Такие установки осуществляют извлечение компонентов из подающих устройств и размещение их на контактных площадках печатных плат, обеспечивая необходимую точность установки. Основной тенденцией их развития является повышение точности позиционирования и производительности работы. Большое значение имеет также обеспечение гибкости в работе и программной перенастройке оборудования на новые виды корпусов, систем их подачи и новые топологии печатных плат.

Кроме того, важное значение для такого оборудования имеет повышение выхода годных изделий, что обеспечивается программным управлением процессом сборки, встроенными системами контроля с поиском и заменой неисправных компонентов с использованием систем технического зрения.

В последние годы определилась также тенденция в разработке не отдельных автоматов-укладчиков, а интегрированных монтажно-сборочных комплексов, которые в наибольшей степени удовлетворяют требованиям крупносерийного производства. Некоторые фирмы идут по пути модернизации имеющихся поточных линий для монтажа компонентов со штыревыми выводами. Лидером по выпуску высокопроизводительного оборудования для монтажа чип-компонентов являются японские фирмы («Fuji», TDK, «Sony» и др.). В разработках оборудования для монтажа сложных ПМ-компонен-тов (SO, TAB, кристаллоносители) лидируют американские фирмы («Universal Instruments», «DynaPert», «Amistar» и др.). Оборудование для монтажа компонентов выпускается также и европейскими поставщиками ПМ-компонентов («Philips», «Siemens» и др.).

Для оценки уровня и потенциальных возможностей автоматов-укладчиков ПМ-компонентов можно использовать следующие критерии:

• сложность конструкции корпуса компонента;

• принятый метод позиционирования;

• производительность;

• уровень гибкости, программная перенастройка;

• наличие встроенных интегрированных систем контроля качества и устранения брака.

С точки зрения сборочного оборудования все виды корпусов ПМ-компонентов можно разделить на две группы: простые (чип-компоненты, прямоугольные, MELF, SOT) и сложные (SO, PLCC, кристаллоносители и др.). Разработка универсального оборудования для установки как простых, так и сложных корпусов даже при его высокой гибкости представляет большие конструкторские и технологические трудности. Это прежде всего связано с требуемой разной точностью позиционирования (например, для установки кристаллоносителей требуется точность ±0,1524—0,0508 мм и менее), в значительной степени определяющей сложность конструции и стоимостью оборудования. Кроме того, для простых и сложных компонентов применяются питатели различной конструкции.

Выпускаемые автоматы-укладчики разделены на пять групп исходя из их производительности и точности (табл. 1).

Таблица 1. Характеристики автоматов-укладчиков

|

Номер группы |

Группа |

Производительность компонентов/ч |

Минимальный шаг компонентов, мм |

|

1 |

Низкой производительности |

<4000 |

0,65 ' |

|

2 |

Средней производительности |

<8000 |

0,5 |

|

3 |

Высокой производительности |

< 16000 |

0,5 |

|

4 |

Очень высокой производительности |

<60000 |

0,5 |

|

5 |

Высокоточные укладчики |

<4000 |

0,3 |

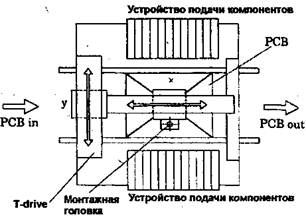

Автоматы первой группы имеют относительно простую механику, которая чаще всего реализуется по Т-схеме (рис. 1), упрощённый алгоритм функционирования и схему управления, ограниченную точность позиционирования (+-0,15мм), механическую юстировку компонентов, ограниченный набор компонентов (R, C-чип, SO, PLCC, QFR с P>=0,65 мм).

Рис. 1. Схема реализации автоматов-укладчиков первой группы

а — одинарная Т-схема; б — сдвоенная Т-схема

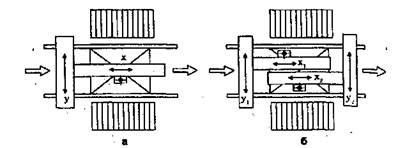

Рис.2. Схема реализации автоматов второй группы:

Автоматы второй группы наряду с большей производительностью имеют более высокую точность позиционирования (погрешность — ± 0,12 мм), возможно применение наряду с механическими и оптических систем центрирования компонентов, больший выбор компонентов. Они могут быть реализованы по одинарной и сдвоенной Т-схеме (рис.2). Вторая схема обеспечивает большую производительность.

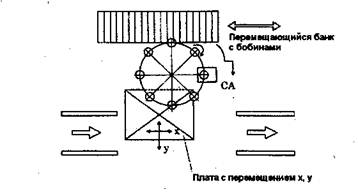

Рис. 3. Схема реализации автоматов-укладчиков на основе центральной роторной головки

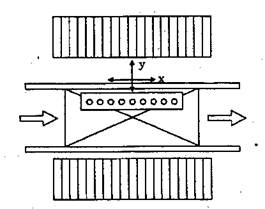

Рис. 4. Схема автомата-укладчика с блоком головок

Автоматы третьей группы имеют более, сложную механику, оптическую систему центрирования компонентов, более высокую точность позиционирования (погрешность +-0,1 мм). Реализуются по схеме с центральной роторной головкой (рис. 3) и с использованием блока головок, осуществляющих синхронный захват и установку компонентов (рис. 4).

При использовании первой схемы обеспечивается одновременный захват и установка компонентов, большой их выбор, однако много времени тратится на транспортирование элементов.

Во второй схеме может осуществляться одновременный захват и позиционирование большого количества компонентов (более 28), печатная плата не перемещается, сокращается время на транспортировку.

Четвертая группа автоматов-укладчиков реализуется по схеме последовательно-параллельного позиционирования (рис 5). Одно- и многозахватные головки располагаются вдоль конвейера и осуществляют независимую установку компонентов. Погрешность позиционирования ±0,08—0,1мм.

Другие рефераты на тему «Коммуникации, связь и радиоэлектроника»:

Поиск рефератов

Последние рефераты раздела

- Микроконтроллер системы управления

- Разработка алгоритмического и программного обеспечения стандарта IEEE 1500 для тестирования гибкой автоматизированной системы в пакете кристаллов

- Разработка базы данных для информатизации деятельности предприятия малого бизнеса Delphi 7.0

- Разработка детектора высокочастотного излучения

- Разработка микропроцессорного устройства для проверки и диагностики двигателя внутреннего сгорания автомобиля

- Разработка микшерного пульта

- Математические основы теории систем