Технология отработки месторождения Таймырского рудника камерными системами

Отбитую руду выпускают из камер с помощью вибрационных установок ВВДР-5.

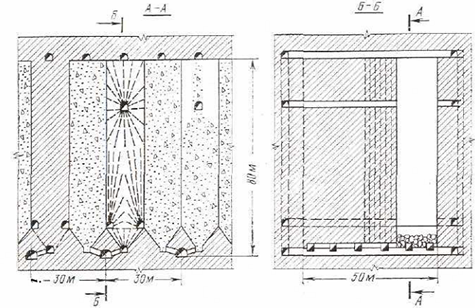

Этажно-камерный вариант смотри рисунок 19.

Рисунок 19. Этажно-камерная система разработки с твердеющей закладкой

Северо-Уральский бокситовый рудник

Сложность разработки месторождения СУБР определяется гидрогеологическими и горнот

ехническими условиями, не имеющими аналогов в отечественной практике. Высокая обводненность, резко изменяющаяся мощность рудных тел по падению и простиранию, наличие безрудных участков, тектонические нарушения, местами неустойчивая кровля предопределяют разработку месторождения с закладкой выработанного пространства.

Поэтому при переходе на глубокие горизонты сделана ориентация на применение камерно-целиковой системы разработки с твердеющей закладкой со сплошным порядком выемки вместо камерно-столбовой системы, широко распространенной в начальный период эксплуатации месторождения.

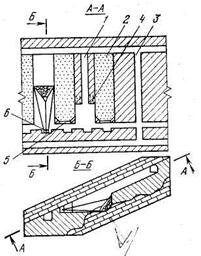

При выемке залежей мощностью до 6-8 м и с углом падения 25-30° возможен вариант камерно-целиковой системы с мелкошпуровой отбойкой и скреперной доставкой руды (рисунок 20).

Рисунок 20. Камерно-целиковая система разработки с закладкой на СУБРе

1 - восстающий; 2 - закладка; 3 - блоковый восстающий; 4 - шпуры; 5 - перемычка; 6 - скреперная установка.

Залежь разделяется на камеры первой и второй очереди шириной 6-9 м в зависимости от устойчивости кровли. Сначала проходится восстающий и производится выемка подсечного слоя первичных камер высотой 2,5 м. Кровля закрепляется штангами длиной по 1,8 м, устанавливаемыми по сетке 1х1 м. Отбитая руда скреперуется в доставочный штрек и затем транспортируется другой скреперной установкой, либо пневматическими ПДМ.

Затем приступают к выемке оставшейся части руды. После полной выемки первичных камер устанавливаются деревянные перемычки, и выработанное пространство заполняется с верхнего горизонта твердеющей закладкой прочностью (через три месяца) от 3,5-4 до 5-6 МПа.

Аналогичным образом отрабатываются камеры второй очереди, причем здесь очистное пространство не закладывается.

Залежи разбиваются на панели длиной 120-180 м и подготавливаются двумя полевыми штреками, пройденными в 6 м друг от друга по высоте.

Закладочная смесь состоит из молотых титаномагнетитовых или никелевых шлаков с добавкой цемента, известнякового щебня крупностью менее 20 мм и воды.

Производительность труда забойного рабочего по системе составляет 25-27 т руды в смену.

2.2 Зарубежный опыт

Месторождение Салливан. Рудник Салливан.

Средняя мощность рудного тела 24 м., максимальная 90 м. угол падения от 0 до 40° в верхней части и от 20 до 45° - в нижней. Породы висячего бока представлены устойчивыми кварцитами, лежачего бока - конгломератами. Рудный массив устойчив.

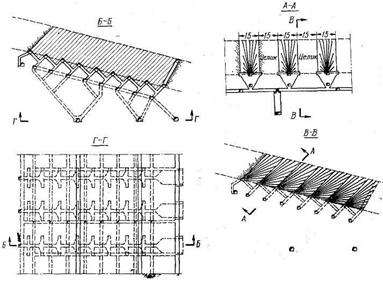

На участках с углом падения от 10 до 40° применяют камерную систему разработки с закладкой с отбойкой руды глубокими скважинами, с разделкой днища по всему лежачему боку и расположением скреперных штреков по простиранию (рисунок 21).

Рисунок 21. Камерно-целиковая система разработки с закладкой

Отбитая руда доставляется в пальцевые рудоспуски с двух сторон. Под камерой нарезают два выпускных отверстия, разделенные целиком. Из воронок проходят буровые восстающие и небольшие заходки. Взрывные скважины бурят под углом 40-50° при веерном их расположении.

Производительность труда 70 т/смену.

Для закладки пустот применяется порода из подготовительных забоев, так же на участках, где обрушение пород кровли нецелесообразно вследствие опасности воздушных ударов или других причин применяется закладка гравием с примесью глины. Для цементации закладки добавляют хвосты флотации с содержанием 5% железа и небольшого количества извести. Окисление сульфидов цементирует закладку в течение 12-18 месяцев до прочности 2530 кг/см2. Порода, содержащая куски крупностью - 38 мм. с добавлением 7% железистых хвостов и 2,5% воды, цементируется приблизительно в течение шести месяцев.

Рудник Керетти (Финляндия) и Циновец-Жих (ЧССР)

Рудник Керетти является одним из самых старых и крупных рудников компании «Оутокумпу Ой». Его годовая производительность равна 0,47 млн. т. Длина рудного тела достигает 4 км. Мощность доходит до 40 м и составляет в среднем 8 м. Угол падения равен 15—45°. Руда содержит медь, цинк, железо, серу, золото, серебро, кобальт, никель.

Для отработки пологозалегающих участков применяли под-этажное обрушение, но это приводило к значительным потерям руды и резкому росту разубоживания. Кроме того, обрушение пород распространялось до поверхности и по мере развития очистных работ могло вызвать затопление шахты водой вблизи расположенных озер.

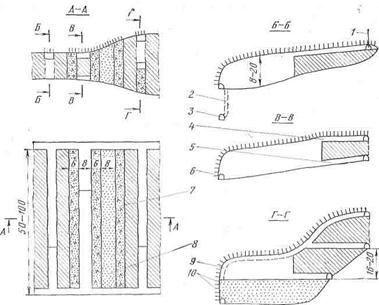

В настоящее время главной системой разработки является камерно-столбовая система с искусственными целиками, применяемая при мощности рудного тела свыше 8 м. Высокая механизация работ позволяет достигнуть производительности труда забойного рабочего 160 т/смену. Применение затвердевающей закладки обеспечивает почти 100 %-ное извлечение руды при ее незначительном разубоживания. При этом выемка руды ведется с разбивкой на камеры первой и второй очередей шириной, равной соответственно 6 и 8 м (рисунок 22). Наибольшая высота отрабатываемого слоя составляет 20 м, а длина камер 50—100 м. Отработанные камеры первой очереди заполняют затвердевающей смесью. После достижения ею необходимой прочности отрабатывают камеры второй очереди и заполняют их классифицированными хвостами обогащения.

В камерах по контакту висячего бока проводят подсечные выработки с поперечным сечением, равным 6x3,5 или 8X3,5 м| Крепление кровли их производят анкерами, а при необходимости— торкретбетоном. В зависимости от мощности рудного тела проводят также рудные штреки по контакту лежачего бока. Очистные работы в камере начинают с проходки отрезного восстающего и образования отрезной щели. Отбойку руды осуществляют с помощью скважин, пробуренных с верхней подсечной выработки.

При мощности рудного тела, превышающей 20 м, отработку залежи осуществляют слоями высотой по 20 м в направлении снизу вверх.

Для анкерного крепления используют обычно ребристую сталь диаметром 16—20 мм и длиной 2,4 м, а иногда — до 6 м. Анкеры помещают в шпуры на их полную длину и цементируют смесью классифицированных хвостов обогащения с цементом в соотношении 1:1с добавкой воды и 1 % бентонита.

Твердеющий закладочный материал приготавливают в бетономешалке на поверхности. Гравий, просеянный сквозь сито с ячейками диаметром 20 мм, и классифицированные хвосты обогащения в отношении 2 : 1 являются инертным заполнителем. На 1 м3 смеси добавляют 110 кг портландцемента и 600 л воды.

Рисунок 22. Камерно-столбовая система разработки с последующей закладкой выработанного пространства на руднике Керетти (Финляндия)

Другие рефераты на тему «Геология, гидрология и геодезия»:

Поиск рефератов

Последние рефераты раздела

- Анализ условий формирования и расчет основных статистических характеристик стока реки Кегеты

- Геодезический чертеж. Теодолит

- Геодезические методы анализа высотных и плановых деформаций инженерных сооружений

- Асбест

- Балтийско-Польский артезианский бассейн

- Безамбарное бурение

- Бурение нефтяных и газовых скважин