Технология отработки месторождения Таймырского рудника камерными системами

Рисунок 34. Слева – Электровоз К-14М, справа – Вагонетка ВГ-4,5

Перевозка людей по выработкам откаточных горизонтов осуществляется, как правило, контактными электровозами К-10 в вагонетках ВП-18.

3.2 Отбойка руды

Для сплошной слоевой системы разработки с комбинированным порядком выемки слоев.

Обуривание слоя производится СБУ типа «Boomer», на высоту 4м.

, диаметром 0,042м. Направление бурения восходящее, расположение шпуров в ряду параллельное. Отбойка ведется на выработанное пространство. Для отбойки применяется гранулит АС-8, заряжание производится зарядной машиной CHARMEC 1097B. На рисунке 35 показана сплошная слоевая система разработки с комбинированным порядком выемки слоев. Данная система сконструирована автором дипломной работы.

|

![]()

|

|

|

|

|

|

|

|

|

| ||||

| ||||

После полной отгрузки отбитой руды и зачистки почвы на границах отработанного слоя возводятся перемычки и производится частичная его закладка твердеющей смесью с оставлением недозаложеного пространства высотой 3,5м, верхний слой 0,5м на который предусматривается заезд самоходного оборудования закладывается 100кгс/см2.Заезд самоходного оборудования на слой осуществляется по выше лежащему слоевому орту через 3-5 дней после уплотнения твердеющей закладки до 15кгс/см2. После обуривания вышележащего слоя на 4м, и его отработки цикл работ повторяется.

Закладочный материал подается с вентиляционно-закладочного горизонта, через пробуренные скважины, диаметром 150мм. Скважины пробурены через каждые 40м., данное расстояние принято из условий растекания закладочной смеси. Перед подачей закладочной смеси на соответствующих выработках ставятся перемычки.

Основными требованиями к закладочному массиву как средству управления горным давлением – сохранение устойчивости при его обнажении. Устойчивость закладки в обнажениях определяется ее технической прочностью, способной противостоять воздействию статических и динамических нагрузок.

В соответствии с технологическими требованиями все закладочные смеси разделяются по прочности на марки: М-10, М-20, М-30, М-40, М-60, М-80, М-100.

Технико – экономические показатели для данной системы разработки представлены в таблице. (Данные показатели взяты с рудника «Таймырский»).

Для первого и второго вариантов камерных систем.

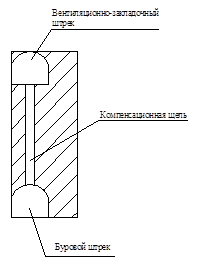

Перед началом очистных работ проходится компенсационная щель (рисунок 36). Для ее формирования бурят параллельные нисходящие скважины с вентиляционно-закладочного горизонта до бурового штрека.

Рисунок 36. Расположение компенсационной щели

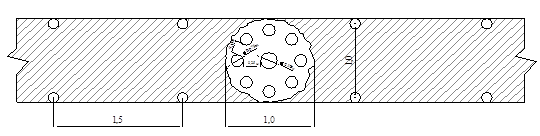

Пучковое расположение скважин в заряде. Длины скважин равны 12м. Диаметр компенсационной скважины равен 105мм, отбойных – 78мм. Схема расположения скважин в заряде представлена на рисунке 37.

Расстояние между отбойными скважинами:

![]() мм;

мм;

Расстояние между скважинами округляем до 150мм.

Рисунок 37. Схема расположения скважин в заряде

Общая длина скважин:

![]()

Количество ВВ на образование щели:

![]()

где: Nот- число отбойных скважин; Lзаб- длина забойки, м (Lзаб=3м); М- масса заряда ВВ на 1м скважины, кг (М=3кг/м).

Другие рефераты на тему «Геология, гидрология и геодезия»:

Поиск рефератов

Последние рефераты раздела

- Анализ условий формирования и расчет основных статистических характеристик стока реки Кегеты

- Геодезический чертеж. Теодолит

- Геодезические методы анализа высотных и плановых деформаций инженерных сооружений

- Асбест

- Балтийско-Польский артезианский бассейн

- Безамбарное бурение

- Бурение нефтяных и газовых скважин