Технология отработки месторождения Таймырского рудника камерными системами

При комбинированной выемке слоев работы ведут под защитой искусственной потолочины. Нижняя ее часть в некоторых случаях упрочняется металлической сеткой и стержнями из арматурной стали. Закладочный массив искусственной потолочины, ввиду перерывов в подачи закладки, как правил, слоистый. Слои могут отличаться по физико-механическим характеристикам, толщина слоев также различна. Прочность нижнего

слоя закладки обычно специально увеличивают, поскольку он является несущим при извлечении руды под ним.

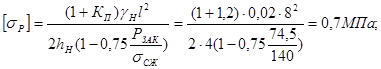

Рассчитаем растягивающие напряжения без учета закрепляющей нагрузки:

![]()

где: ![]() ширина очистной выработки, м ; hн-толщина несущего слоя потолочины, м;

ширина очистной выработки, м ; hн-толщина несущего слоя потолочины, м; ![]()

![]() плотность закладки несущего слоя,

плотность закладки несущего слоя, ![]()

![]() Рзак - закрепляющая нагрузка, Рзак=Кк

Рзак - закрепляющая нагрузка, Рзак=Кк![]() H, Мпа; Кк-коэффициент концентрации опорного давления Кк = 2;

H, Мпа; Кк-коэффициент концентрации опорного давления Кк = 2;![]() плотность толщи налегающих пород,

плотность толщи налегающих пород, ![]() H-глубина разработки, м; Кп-коэффициент, учитывающий пригрузку несущего слоя потолочины весом вышележащих слоев, Кп-1,2.

H-глубина разработки, м; Кп-коэффициент, учитывающий пригрузку несущего слоя потолочины весом вышележащих слоев, Кп-1,2.

Для перехода к нормативной прочности твердеющей закладки потолочины рекомендуется использовать формулу Фере:

![]()

Растягивающие напряжения с учетом закрепляющей нагрузки:

Нормативная прочность твердеющей закладки потолочины с учетом закрепляющей нагрузки:

![]()

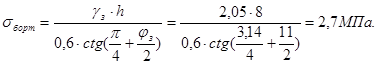

Напряжение обнаженного борта:

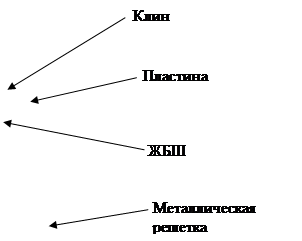

К основным видам крепи горных выработок относятся: анкерная крепь (ЖБШ, ЩКШ), набрызг-бетон, арочная податливая крепь и монолитная бетонная крепь.

Анкерной крепью в комбинации с набрызг-бетоном и металлической решеткой крепятся нарезные, подготовительные и капитальные выработки в зависимости от горно-геологических условий и условий эксплуатации выработок. См.рис. Арочная податливая крепь применяется для крепления выработок в наиболее сложных условиях при необходимости поддержания их в течение длительного времени. Монолитной бетонной крепью крепятся выработки околоствольного двора, мастерские и другие выработки, которые эксплуатируются в течение длительного времени и требуют особых условий эксплуатации.

4. Экономичность и безопасность

4.1 Вентиляция

В соответствии с заданием на дипломную работу расчет количества воздуха делаем для выемочного участка.

Расчет проведен для камерных систем разработки.

Расход воздуха (м3/мин) для проветривания очистных забоев по фактору постоянного выделения углекислого газа, метана определяется по формуле:

Qоч=100∙Iоч·Кн/(с-с0),

где Iоч – среднее газовыделение в очистной выработке, м3/мин; Кн - коэффициент неравномерности газовыделения;

с – допустимое содержание газа в забое, %; с0 – содержание того же газа в воздухе, поступающем для проветривания, %.

Qоч=100∙0,31∙2,1/(0,3-0)=21,7 м3/мин

Расход воздуха (м3/мин) по выделению ядовитых газов погрузочно-доставочными машинами с ДВС производится по формуле:

Qоч = q·ко·ΣМ,

где ΣМ - мощность машин работающей в блоке (2 ПДМ), ΣМ = 400 кВт; ко – коэффициент, учитывающий количество одновременно работающих в блоке машин, ко = 0,9, т.к. в забое одновременно работает одна машина; q - норма подачи свежего воздуха на единицу мощности ДВС,

q = 6,8 м3/мин на кВт.

Qоч = 6,8·0,9·400 = 2448 м3/мин

Расход воздуха (м3/мин) по пылевому фактору, удалению избыточного тепла определяется по минимальной скорости движения воздуха, составляющей для очистных выработок 0,5 м/с, по формуле:

Qоч = 60·Vmin·S,

где S – площадь доставочной выработки, S = 36 м3.

Qоч = 60·0,5·36 = 1080 м3/мин

Расход воздуха (м3/мин) по мгновенному выделения газов ВВ для принятой системы разработки определяется по формуле:

Qоч = ![]() ,

,

где ![]() - коэффициент турбулентной диффузии свободной струи,

- коэффициент турбулентной диффузии свободной струи, ![]() = 0,2; Vк – объем проветриваемой камеры, Vк = 5600 м3; А – масса одновременно взрываемого заряда ВВ, А = 9233 кг;

= 0,2; Vк – объем проветриваемой камеры, Vк = 5600 м3; А – масса одновременно взрываемого заряда ВВ, А = 9233 кг; ![]() - удельное образование ядовитых газов ВВ в пересчете на условную окись углерода,

- удельное образование ядовитых газов ВВ в пересчете на условную окись углерода, ![]() = 100 м3/кг; t – время проветривания после взрывания забоя, t = 60 мин.

= 100 м3/кг; t – время проветривания после взрывания забоя, t = 60 мин.

Qоч = ![]() 2094 м3/мин;

2094 м3/мин;

Рассчитанные расходы воздуха сравниваем, и для проветривания принимаем максимальный расход воздуха из полученных по этим факторам. В данном случае это расход воздуха на проветривание по мгновенному выделению ядовитых газов ВВ Qоч = 720 м3/мин. Принятый к учету расход воздуха проверяем по максимально допустимой скорости движения воздуха в рабочей зоне очистной выработки по формуле:

Qоч ≤ 60·Vmax·Smin,

где Vmax – максимальная допустимая скорость движения воздуха в рабочей зоне, установленная правилами безопасности до 4 м/с; Smin – минимальная площадь поперечного сечения рабочей зоны в очистной выработке, Smin = 18 м2.

2094≤4320 – условие выполняется.

Т.к. условие по сечению выработки выполняется, принимаем подачу воздуха с одной выработки.

4.2 Организация производства и экономика

Так как в данной работе экономическая проработка вариантов систем разработки должна выявить наиболее эффективный, следовательно, экономическая оценка конкурирующих вариантов должна сводится к определению себестоимости добычи по системе и определению прибыли с одной тонны погашенных засов. Для этого необходимо произвести расчет балансовых запасов в панели для каждого варианта систем.

Таблица 1 – Балансовые запасы сплошной камерной системы разработки с траншейным днищем

|

Виды горных работ |

Количество |

Сечение, м2 |

Длина, м |

Объем, м3 |

Плотность |

Балансовые запасы, т |

Кн |

Извлекаемые запасы, т |

Кк |

Добытая рудная масса, т | ||||||

|

по руде |

общее |

по руде |

общая |

по руде |

общий | |||||||||||

|

ГПР: | ||||||||||||||||

|

1. Откаточный штрек |

1 |

- |

18 |

- |

120 |

- |

2160 |

- |

- |

- |

- |

- |

- | |||

|

2. Соедин.откаточный штрек |

1 |

- |

18 |

- |

250 |

- |

4500 |

- |

- |

- |

- |

- |

- | |||

|

3. Вентил.-закладочный штрек (для закладки выработок) |

1 |

- |

18 |

- |

120 |

- |

2160 |

- |

- |

- |

- |

- |

- | |||

|

4. Соедин.вентил.-закладочный штрек (для закладки выработок) |

3 |

- |

18 |

- |

254 |

- |

13500 |

- |

- |

- |

- |

- |

- | |||

|

ИТОГО: |

22320 |

- |

- |

- | ||||||||||||

|

НР: | ||||||||||||||||

|

1. Буровой штрек |

31 |

18 |

18 |

120 |

120 |

66960 |

66960 |

4,2 |

281232 |

1 |

281232 |

0,97 |

289930 | |||

|

2.Закладочный штрек |

31 |

18 |

18 |

120 |

120 |

66960 |

66960 |

4,2 |

281232 |

1 |

281232 |

1 |

281232 | |||

|

3. Заезды |

135 |

18 |

18 |

4 |

4 |

9720 |

9720 |

4,2 |

40824 |

1 |

40824 |

0,97 |

42087 | |||

|

4.Панельный штрек достав.горизонта |

1 |

18 |

18 |

120 |

120 |

2160 |

2160 |

4,2 |

9072 |

1 |

9072 |

0,97 |

9353 | |||

|

5. Соединит.штрек достав.горизонта |

1 |

18 |

18 |

254 |

254 |

4572 |

4572 |

4,2 |

19202 |

1 |

19202 |

0,97 |

19796 | |||

|

6. Соедин.штрек вентил.-закл.горизонта (для закладки камер) |

1 |

18 |

18 |

254 |

254 |

4572 |

4572 |

4,2 |

19202 |

1 |

19202 |

1 |

19202 | |||

|

7. Панельный штрек вентиль.-закл.горзонта (для закладки камер) |

1 |

18 |

18 |

120 |

120 |

2160 |

2160 |

4,2 |

9072 |

1 |

9072 |

1 |

9072 | |||

|

8. Рудоспуск 1 |

1 |

- |

4 |

- |

15 |

- |

60 |

- |

- |

- |

- |

- |

- | |||

|

9. ВХВ |

2 |

5 |

5 |

20 |

70 |

200 |

700 |

4,2 |

840 |

1 |

840 |

1 |

840 | |||

|

ИТОГО: |

143640 |

143640 |

660676 |

603288 |

613248 | |||||||||||

|

СОР | ||||||||||||||||

|

1. Камера |

93 |

- |

- |

- |

- |

383896 |

383896 |

4,2 |

1612363 |

0,98 |

1580116 |

0,95 |

1663280 | |||

|

2. Траншейный целик |

15 |

- |

- |

- |

- |

68400 |

68400 |

4,2 |

287280 |

1 |

287280 |

0,97 |

296165 | |||

|

ИТОГО: |

452296 |

452296 |

1899643 |

1867396 |

1959445 | |||||||||||

|

Всего по выемочной ед. |

609600 |

618256 |

2560320 |

2470684 |

2572693 | |||||||||||

|

Удельный объем подготовительных выработок |

8,7 | |||||||||||||||

|

Удельный объем нарезных выработок |

56,1 | |||||||||||||||

Другие рефераты на тему «Геология, гидрология и геодезия»:

- Методика геодезических съемок

- Водохозяйственная система с водохранилищем многолетнего регулирования стока и каналом межбассейновой переброски

- Классификация вод нефтяных и газовых месторождений по условиям залегания

- Инженерно-геологические условия центральной части Нижнего Новгорода

- Осушение строительного котлована

Поиск рефератов

Последние рефераты раздела

- Анализ условий формирования и расчет основных статистических характеристик стока реки Кегеты

- Геодезический чертеж. Теодолит

- Геодезические методы анализа высотных и плановых деформаций инженерных сооружений

- Асбест

- Балтийско-Польский артезианский бассейн

- Безамбарное бурение

- Бурение нефтяных и газовых скважин