Использование процесса грохочения при переработке строительных материалов

Раздел 1. Конструкторская часть

1.1 Основы расчета процесса грохочения и обзор конструкции грохотов

1.1.1 Основные показатели процесса грохочения

Эффективность грохочения оценивается показателем:

Е =* [С - d (100 - С)] 100/С, (%)

где С - процентное содержание массы зерен нижнего класса в общей массе

поступающего на грохот исходного материала (определяется рассевом пробы исходного материала или по кривой ситового анализа этого материала);

d = (А - А') /А' - относительное содержание массы зерен нижнего класса, оставшихся после грохочения в верхнем продукте; А - масса пробы надрешетного материала; А' - масса той же пробы надрешетного материала после отсева из него на лабораторном сите с размером и формой отверстий как у исследуемого сита зерен нижнего класса.

Засоренность продукта рассчитывается по формуле:

3 = (А0-А0') 100/А0, (%)

где А о - масса пробы готового продукта;

А'0 - масса той же пробы после рассева ее на стандартном лабораторном сите с размером отверстий, соответствующих выбранной границе разделения.

грохочение грохот строительный материал

1.1.2 Основы вероятностной теории процесса грохочения

Рассмотрим теорию, поясняющую основы процесса грохочения, базирующуюся на вероятности прохождения зерна через отверстие просеивающей поверхности. Предположим, что шарообразное зерно вертикально падает на просеивающую поверхность с квадратными отверстиями. При этих условиях вероятность Р прохождения зерна через отверстие будет определяться как отношение числа случаев m прохождения зерна через отверстие к общему числу всех случаев n

Р = m/n.

При m = О Р = 0, т.е. ни в одном случае зерно не прошло через отверстие. При m = n ![]() Р = 1, т.е. при каждом попадании зерна на просеивающую поверхность оно проходило через отверстие.

Р = 1, т.е. при каждом попадании зерна на просеивающую поверхность оно проходило через отверстие.

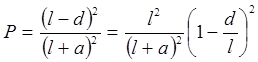

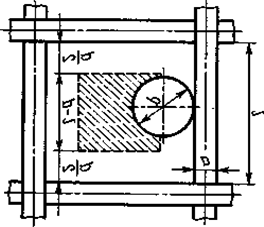

Величина n, обратная вероятности Р, будет определять вероятное число случаев прохождения зерна через отверстие. Если принять, что толщина проволок сита равна а (рис.1), то вероятность прохождения зерна через ячейку сита

Величина ![]() характеризует отношение световой поверхности сита ко всей площади сита. Отсюда видно, что вероятность прохождения зерна прямо пропорциональна световой поверхности сита и просеивание зерна зависит от соотношения размеров зерна и отверстия и не зависит от их абсолютных размеров.

характеризует отношение световой поверхности сита ко всей площади сита. Отсюда видно, что вероятность прохождения зерна прямо пропорциональна световой поверхности сита и просеивание зерна зависит от соотношения размеров зерна и отверстия и не зависит от их абсолютных размеров.

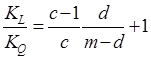

При прямоугольном отверстии вероятность прохождения зерна значительно возрастает, так как препятствием для прохождения в этом случае является лишь одно направление (ширина отверстия), а не два, как при квадратном отверстии. Для сравнения вероятности прохождения зерна через квадратное и прямо - угольное отверстия В рекомендуют зависимость

где KL,KQ - вероятность прохождения зерна через прямоугольное и квадратное отверстия; с = l’/m; l'-длина прямоугольного отверстия; m - ширина отверстия; d - диаметр зерна.

Риc. 1. Схема прохождения зерна через отверстие сита

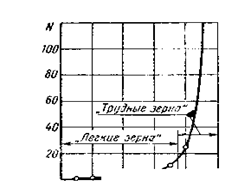

Рис 2. Зависимость вероятного прохождения зерна через отверстие сита от диаметра зерна и размера отверстия

Исходя из вероятностной теории грохочения можно сделать следующие выводы:

1. Если построить график зависимости N = 1/Р от соотношения d/ I (рис2), то будет видно, что незначительное увеличение диаметра зерна d более 0,75l вызывает необходимость существенного увеличения числа отверстий на сите для прохождения этого зерна через него. Следовательно, согласно теории вероятности зерна размером менее 0,75l будут легко грохотимые, а зерна размером более 0,75l трудно грохотимые. Это подтверждает правильность деления зерен на легкие (при d <0,75l) и трудные (при d > 0,75l), как это принято на практике.

2. Ввиду того, что вероятность просеивания не зависит от абсолютных размеров отверстий сита и зерна, можно утверждать, что при одинаковых просеивающих поверхностях и исходном материале одного и того же гранулометрического состава через каждое отверстие может проходить лишь определенное число зерен. Это число сохраняется примерно постоянным независимо от того, происходит ли грохочение крупного материала на ситах с большими отверстиями или мелкого материала на ситах с мелкими отверстиями. При одинаковой производительности число зерен в исходном материале с увеличением крупности будет уменьшаться прямо пропорционально третьей степени диаметра зерен, в то время как число отверстий на единицу поверхности сита уменьшится прямо пропорционально лишь второй степени размера отверстия сита. Следовательно, производительность грохота при прочих равных условиях с увеличением отверстий возрастает прямо пропорционально размеру этих отверстий.

Вероятностная теория процесса грохочения базируется на рассмотрении условий прохождения единичного зерна через отверстие просеивающей поверхности. В действительности процесс грохочения протекает значительно сложнее. Результаты изучения работы машин в эксплуатационных условиях, а также экспериментальные данные позволили установить закономерности этого процесса и определить параметры машины и ее технико-эксплуатационные показатели.

1.1.3 Конструкции грохотов и технические характеристики

1.1.3.1 Грохоты с плоскими рабочими органами

Рабочей частью грохота является просеивающая поверхность, которая может быть выполнена в виде сита - плетеной проволочной сетки, решета - стального листа с отверстиями или колосниковой решетки.

Показатели процесса грохочения во многом зависят от конструкции просеивающей поверхности, а именно от размеров поверхности, размера и формы отверстий. Просеивающая поверхность для грохотов обычно характеризуется соотношением ширины и длины, равным 1: 2,5. У колосниковых грохотов тяжелого типа это соотношение равно 1: 2, что объясняется более низкими требованиями к эффективности грохочения.

Производительность изменяется прямо пропорционально площади сита при соотношении его ширины и длины 1: 2,5.

К конструкции проволочных сит предъявляются следующие требования: отношение суммарной площади отверстий ко всей площади сита должно быть наибольшим; форма изгиба проволок должна обеспечивать большую точность размеров отверстий и их неизменяемость при грохочении; сито не должно коррелировать; сито должно быть износостойким. Наибольшую световую площадь имеют плетеные сита, от прочности плетения которых зависит качество грохочения и срок службы сит.

На рис.3, a-г показаны проволочные сита. Сита различают по способу переплетения (рис.3, а), по форме ячейки: квадратная и прямоугольная (рис.3, б), по сечению проволоки: круглая и специального профиля (рис.3, в), по форме проволоки: предварительно изогнутая (рис.3, в) и прямая (рис.3, г).

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды