Использование процесса грохочения при переработке строительных материалов

На рис.3, г изображено сварное сито. Такое сито часто изготовляют на месте эксплуатации из стальных прутков диаметром 7-8 мм и размером ячеек 60-100 мм.

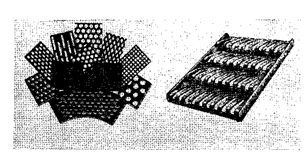

Формы отверстий решет показаны на рис.4. Поверхности грохочения с прямоугольными отверстиями имеют значительно большее живое сечение (70-80%), чем с квадратными (около 60%) и круглыми (приблизительно 40%), а следовательно, обеспечивают и бо

льшую пропускную способность. Однако при прямоугольных отверстиях в подрешетный продукт может попасть значительное количество лещадных зерен.

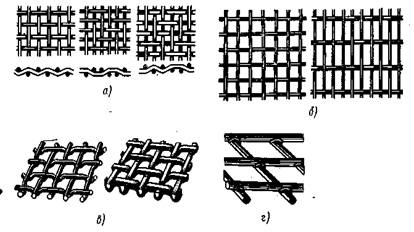

Рис.3. Проволочные сита:

a - с различными видами плетений; б - с квадратными и прямоугольными ячейками; в - из круглой проволоки и специального профиля; г - сварное сито из прямой проволоки

Рис 4. Формы отверстий решет

Так как поверхности грохочения могут иметь различную форму отверстий, возникает необходимость определить эквивалентность отверстий. Равноценными считаются отверстия, при которых обеспечивается один и тот же выход материала.

ВНИИСТРОЙДОРМАШ рекомендует для решет с круглыми и прямоугольными отверстиями применять следующие переходные коэффициенты: lкр = 1,25lкв при грохочении щебня; lкр = 1,15lкв при грохочении гравия; lпр = 0,8lкв (здесь lкр - диаметр круглого отверстия; lкв - размер квадратного отверстия; lпр - ширина прямоугольного отверстия).

Качество грохочения, производительность и срок службы просеивающей поверхности во многом предопределяются конструкцией ее крепления к коробу грохота. Таким образом, долговечность сита зависит не только от материала, из которого оно изготовлено. Слабое натяжение сита приводит к его быстрому выходу из строя. Поэтому особенно при использовании плетеных сит конструкция крепления должна обеспечивать постоянное и равномерное натяжение сита, исключающее излом проволок сетки.

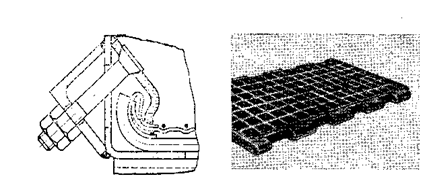

Одно из натяжных устройств показано на рис 5.

Рис 5. Натяжное устройство сит Рис 6. Резиновое сито

В последнее время используют резиновые штампованные или литые армированные листы-решета или сетки из резинового шнура (струнные сита). При эксплуатации таких сит установлено, что при грохочении абразивных материалов резиновые сита (рис.6) экономичнее сит с металлическими поверхностями грохочения. Кроме того, например, при грохочении материалов, склонных к налипанию, грохот, оборудованный струнной резиновой поверхностью, имеет более высокую производительность и эффективность грохочения, так как вследствие возбуждения дополнительных колебаний в резиновых струнах они почти не забиваются.

1.1.3.2 Вибрационные грохоты

В зависимости от размеров и плотности сортируемых материалов различают легкие, средние и тяжелые грохоты.

Легкие грохоты применяют в основном в угольной промышленности, средние и тяжелые грохоты - в промышленности строительных материалов.

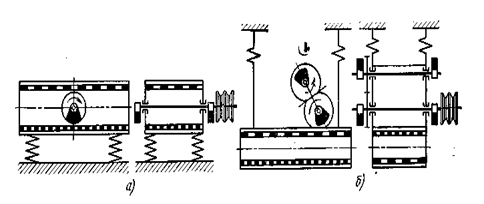

Наибольшее распространение получили инерционные наклонные грохоты с круговыми колебаниями и инерционные горизонтальные грохоты с направленными колебаниями (рис.7).

Наиболее простую конструкцию имеет грохот с круговыми колебаниями.

На рис.8 показан общий вид грохота с круговыми колебаниями С-784 с размером просеивающей поверхности 1500Х2750 мм. Этот грохот предназначен для товарного грохочения.

Металлический короб грохота сварен из листов и труб и выполнен с расположенными внутри него в два яруса ситами, прикрепленными к нему деревянными клиньями и растяжками. В средней части короба установлен вибратор. Вал вибратора опирается на два роликоподшипника, которые прикреплены к коробу. Вал защищен от пыли и ударов трубой. На концах вала симметрично установлены дебалансы, допускающие бесступенчатое регулирование статического момента. На одном из концов вала имеется шкив, соединенный клиновыми ремнями со шкивом электродвигателя.

Рис 7. Основные кинематические схемы грохотов: a - с круговыми колебаниями; б - c направленными колебаниями

Рис 8. Грохот С-784 с круговыми колебаниями

Для уменьшения износа клиновых ремней и предотвращения передачи вибраций на вал двигателя приводной шкив насажен на вал вибратора с эксцентриситетом, примерно равным амплитуде колебаний грохота.

Центробежные силы инерции, возникающие при вращении дебалансов, вызывают круговые или близкие к ним колебательные движения короба грохота. Амплитуда этих колебаний зависит от сил инерции, характеристики амортизаторов и нагрузки на грохот.

Грохот опирается на фундамент или подвешивается при помощи пружинных амортизаторов. При увеличении нагрузки на грохот амплитуда колебаний его короба соответственно уменьшается, и нагрузка на подшипники остается практически постоянной, т.е. инерционный грохот обладает свойством "самозащиты" от перегрузок. Это свойство позволяет успешно использовать рассматриваемые грохоты для грубого грохочения крупнокускового материала, например, для отсева мелкого материала перед первичным дроблением. Для этого созданы инерционные грохоты тяжелого типа, в качестве просеивающей поверхности которых служат решета из тяжелых колосников.

Колосниковый грохот (рис.9) имеет мощный футерованный короб, внутри которого на разных уровнях размещены колосниковые решетки. Короб установлен на опорные кронштейны рамы при помощи винтовых пружин. Благодаря конструкции опорных устройств просеивающую поверхность возможно располагать под углом наклона 0-30° к горизонту.

Рис 9. Общий вид колосникового грохота

Сменные колосники из высокомарганцовистой стали можно устанавливать с просветом 70 или 200 мм. Расстояние между колосниками в направлении от загрузки материала к выгрузке увеличивается, что предотвращает забивание решетки.

Вал вибратора приводится во вращение от электродвигателя клиноременной передачей. Параметры колебаний таких грохотов назначают исходя из условий обеспечения скольжения материала по поверхности колосников.

Инерционные горизонтальные грохоты среднего типа предназначены для окончательного грохочения (см. рис 7, б), эти грохоты по конструктивному исполнению сложнее, чем грохоты с круговыми колебаниями, так как в них применены вибраторы с направленными колебаниями. Однако в этих грохотах возможно установить просеивающую поверхность грохота горизонтально и тем самым уменьшить его размеры по высоте. Устанавливают такие грохоты на передвижных дробильно-сорхировочных установках, а также в местах, где высота ограничена.

На рис.10 показан вибратор грохота с направленными колебаниями. Он состоит из корпуса 2, прикрепленного к коробу грохота. В корпусе на роликоподшипниках установлены два дебалансных вала 3. На конце одного из валов имеется шкив /, соединенный клиноременной передачей со шкивом приводного электродвигателя. Второй дебалансный вал приводится во вращение от первого дебалансного вала зубчатой передачи 4 с передаточным отношением, равным единице, что обеспечивает синхронное вращение дебалансных валов. Линия, соединяющая центры дебалансных валов, расположена под углом 55° к горизонту, вследствие чего коробу грохота сообщаются прямолинейные колебания, направленные под углом 35° к плоскости сита.

Другие рефераты на тему «Производство и технологии»:

- Виды износа режущего инструмента

- Изучение конструкции и геометрии токарных резцов

- Основы патентоведения и рационализаторства

- Моделирование и оптимизация процесса ковки в вырезных бойках крупных поковок из слитков с целью проработки внутренней структуры металла

- Расчет и конструирование привода к аппарату с мешалкой

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды