Использование процесса грохочения при переработке строительных материалов

![]() , (1.3)

, (1.3)

Где dср - поперечный размер типичного куска; φ - угол внутреннего трения (см. стр.225 [4]).

![]() м2

м2

Принятая площадь выходного отверстия

![]() м2,

м2,

Име

ющаяся площадь F=0,12 м2 › 0,09 м2, то есть условие размерности соблюдается.

Для обеспечения свободного истечения материала из бункера должно быть выполнено следующее условие:

![]() (1.4)

(1.4)

гдеσ - угол наклона ребра бункера, σ=59°;

![]() - приведенный коэффициент трения;

- приведенный коэффициент трения;

f5 - коэфф. внешнего трения материала о стенку бункера,

f 5= 0,84 [4];

β - угол между наклонными гранями, β=42°,

![]() ,

,

![]() .

.

Таким образом данная форма бункера удовлетворяет требованиям нормального истечения материала. Скорость истечения песка

![]() , (1.5)

, (1.5)

где λ=0,22 - коэфф. истечения [5]; R - гидравлический радиус отверстия [4],

![]() , (1.6)

, (1.6)

гдеF - площадь отверстия ![]() м3;

м3;

A - периметр отверстия ![]() м,

м,

![]() м,

м,

![]() м/с

м/с

Расход материала из бункера определяется по формуле:

![]() (1.7)

(1.7)

![]() м3/ч

м3/ч

Что удовлетворяет нужной производительности.

Под бункером располагается желобчатый вибропитатель.

Ширина желоба, мм - 350

Производительность, т/ч - 30.

1.3.3 Выбор ленточного конвейера

Производительность ленточного конвейера определяется по следующей формуле:

![]() , (1.8)

, (1.8)

где F - площадь поперечного сечения материала

v - скорость движения ленты, принимаем v = 0,5 м/с;

ρ - плотность песка, т/м3

Площадь поперечного сечения груза складывается из площадей треугольника и трапеции. Площадь треугольника рассчитывается по формуле [23]:

![]() , (1.9)

, (1.9)

где b - грузонесущая ширина ленты, b = (0,9B - 0,05) = 0,22 м

Кβ - коэффициент уменьшения сечения груза на наклонном конвейере (см. табл.4.10 [23]), Кβ = 0,9;

φ1 = 0,35φ - угол свободного расположения насыпного груза в поперечном сечении движущеёся ленты (φ - угол естественного откоса в покое), φ1 = 0,35·55 = 19,25 град.

Поперечная площадь сечения материала складывается из площади треугольника площади трапеции. Площадь

![]() м2

м2

Площадь трапеции будет равна

![]() м2

м2

F = 0,0075 + 0,0036 = 0,0111 м2

![]() т/ч.

т/ч.

По производительности подбираем ленточный конвейер (6), со следующими характеристиками:

Расстояние между центрами барабанов, м11,5

Ширина ленты, мм300

Скорость движения ленты, м/с0,5

Угол наклона, град 25

Ленточный конвейер (15) по производительности принимаю такой же как и конвейер (6).

Длина первой (горизонтальной) секции, м 7

Длина второй (наклонной) секции, м 8

Угол наклона второй секции, град 25

Ленточные конвейеры (18, 20, 21) по производительности принимаю такой же как и конвейер (6).

Расстояние между центрами барабанов, м4,5

Угол наклона второй секции, град20

1.3.4 Расчет и выбор выброконвейера

Расчет приводится в источнике [18] на стр.396.

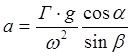

Находим амплитуду колебаний грузонесущего органа

, (1.10)

, (1.10)

где Г - динамический коэффициент виброконвейера; (по табл.93 [18] Г=3 при частоте n=1500 кол/мин)

g - ускорение свободного падения, g = 9,8 м/с2

α - угол наклона конвейера к горизонту, =0

β - угол между осью грузонесущего органа и направлением колебаний; принимаем =25

![]() (м)

(м)

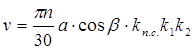

скорость движения материала

, (1.11)

, (1.11)

где kп. с. - коэффициент передачи скорости;

k1 - коэффициент, учитывающий толщину слоя транспортируемого материала;

k2 - коэффициент, учитывающий наклон грузонесущего органа к горизонту.

По табл.95 стр.396 [18] принимаем kп. с. = 0,8 (при n=1500), k1 = 0,95 (при толщине слоя 100 мм), k2 = 0,85 (при угле наклона до 5)

![]() (м/с)

(м/с)

Определяем площадь сечения потока материала:

, (1.12)

, (1.12)

где Q - требуемая производительность (при 20 м2/ч),

![]() м2

м2

Зная площадь поперечного сечения и толщину слоя материала, найдем ширину грузонесущего лотка, при толщине слоя материала h = 10 см:

![]() м

м

Принимаем следующие характеристики виброконвейера:

Производительность, м3/ч 20

Амплитуда колебания, мм 2,8

Толщина слоя материала, см 10

Длина транспортирования, м 2,96

1.3.5 Выбор бункера

Т.к. виброударный грохот классифицирует материал на 3 фракции, по целесообразно унифицировать бункеры. Выбираем бункер 3-х секционный.

Назначение: прием, хранение и дозированная подача на ленточный конвейер классифицированного песка 3х фракций для подачи на место промежуточного хранения.

Фракции классифицируются в соотношении 70: 25: 5, следовательно объём бункера должен быть не меньше получасовой производительности грохота по наибольшей по объёму фракции, т.е. ![]() м3

м3

Габаритные размеры приемного отверстия, м - 2,9х2,9

Габаритные размеры выходного отверстия, м - 0,45х0,45

Угол наклона ребра бункера, град - 59

Общий объем, м3 - 3х7 = 21,0

1.3.6 Выбор вибросмесителя

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды