Использование процесса грохочения при переработке строительных материалов

Для проведения наладочных работ предусмотрено включение любого агрегата без блокировок: переключатели "РАБ. - НАЛАД." (4b) для конвейера, (3b) для вибропитателя.

Раздел 3. Технологическая часть

3.1 Обоснование выбора способа изготовления заготовки

Выбор материала заготовки произвожу по аналогии с заводской те

хнологией - Чугун серый Сч 28 ГОСТ 1412-85. Согласно заданию, количество изготавливаемых деталей - 5, что соответствует единичному производству. Изготовление заготовок высокопроизводительными способами: литьем, штамповкой, накаткой - требует наличия специализированного, дорогостоящего оборудования; или напротив, разработка специального инструмента вызовет большие затраты материальных средств.

Выбираем заготовку в виде отливки максимально приближенную по форме к изготавливаемой детали. При мелкоштучном производстве (N =5 штук) допустимые отклонения размеров отливок согласно указаниям ГОСТ 26645-85 относят к 3-ему классу точности. Этим требованиям удовлетворяют отливки в песчаные (земляные) формы.

3.2 Маршрут обработки поверхностей детали

При единичном производстве маршрут обработки поверхностей будет выглядеть следующим образом:

1. Токарная;

2. Сверлильная;

3. Долбежная;

4. Контрольная.

3.3 Расчет режимов резания

Исходные данные.

Деталь - полумуфта.

Операция - токарная: обточка диаметра с 190 до 180 мм.

Оборудование - токарно-винторезный станок модели 16К20 завода "Красный пролетарий".

3.3.1 Выбор марки материала режущего инструмента и геометрических параметров режущей части резцов

По таблице I-1 [15] для получистовой и чистовой обработки конструкционной стали выбираем марку твердого сплава ВК8.

По таблице I-4 [15] для обработки при достаточно жесткой системе станок - деталь - инструмент принимаем резец с главным углом в плане j = 45°.

По таблице I-6 [15] для чистовой обработки принимаем резец с вспомогательным углом в плане j1 = 3°.

3.3.2 Определение режима обработки

Выбор глубины резания.

Глубину резания принимаем t = 5 мм.

Выбор подачи.

По таблице 14 (т. II, стр.268 [16]) для чистоты обработки Rz40 и радиусе при вершине r = 0,8 мм, находим табличную подачу Sт = 0,5 мм/об.

По паспорту станка устанавливаем фактическую подачу Sф = 0,5 мм/об.

3.4 Выбор скорости резания

3.4.1 Оптимальная скорость резания

![]() , м/мин

, м/мин

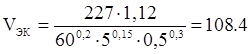

где: СV - коэффициент, характеризующий общие условия обработки, качество обрабатываемого материала и материала резца, СV = 227, таблица I-12 [15];

Т - стойкость резца, Т = 60 мин, таблица I-12 [15];

m - показатель относительной стойкости, m = 0,2, таблица I-12 [15];

tV - глубина резания, tV = 5 мм;

SV - подача, SV = 0.51 мм/об;

x, y - показатели степени, x = 0,15, y = 0,3, таблица I-12 [15];

kV - сложный коэффициент, характеризующий конкретные условия обработки.

![]() ,

,

где: kq - коэффициент, учитывающий влияние сечения державки резца на скорость резания, kq = 1, таблица I-13 [15];

kj - коэффициент, учитывающий влияние главного угла в плане j на скорость резания, kj= 1,0, таблица I-14 [15];

kj1 - коэффициент, учитывающий влияние вспомогательного угла в плане j1 на скорость резания, kj1=1,0, таблица I-15 [15];

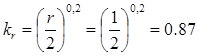

kr - коэффициент, учитывающий влияние радиуса r при вершине резца на скорость резания, kr = 0,87 ( );

);

ku - коэффициент, учитывающий влияние материала режущей части резца на скорость резания, ku = 1,0, таблица I-16 [15];

kσ - коэффициент, учитывающий влияние твердости обрабатываемого материала на скорость резания, kσ=1,23, таблица I-17 [15]

(![]() );

);

kh - коэффициент, учитывающий влияние износа режущей части резца по главной задней поверхности на скорость резания, kh= 1,таблица I-20 [15], для допустимого износа режущей части инструмента по задней поверхности hзад = 0,8-1,0 мм, таблица I-11 [15];

kn - коэффициент, учитывающий влияние состояния поверхности обрабатываемого материала на скорость резания, kn = 1,0, таблица I-21 [15];

kф - коэффициент, учитывающий влияние формы передней поверхности резца на скорость резания, kф=1,05, таблица I-22 [15];

kс - коэффициент, учитывающий влияния способа изготовления металла заготовки на скорость резания, kс=1,0, таблица I-23 [15],

Подставим численные значения коэффициентов:

![]()

м/мин

м/мин

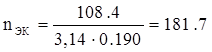

3.4.2 Оптимальная частота вращения шпинделя

об/мин,

об/мин,

где: VЭК - оптимальная скорость резания, VЭК =108.4 м/мин;

d - диаметр обрабатываемой поверхности, d = 120 мм.

об/мин.

об/мин.

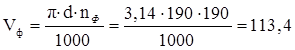

Окончательно, принимаем фактическую частоту вращения шпинделя по паспортным данным токарно-винторезного станка модели 16К20, nФ = 190 об/мин, S = 0,5 мм/об, тогда фактическая скорость резания:

м/мин,

м/мин,

Для остальных операций расчет аналогичен, результаты сведены в технологическую карту.

3.5 Расчет нормируемого времени

3.5.1 Основное технологическое время

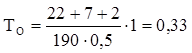

![]() ,

,

где L - расчетная длина обработки L = l + l1 + l2 мм,

где l - длина обрабатываемой поверхности, l = 22 мм;

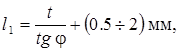

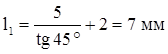

l1 - длина врезания, таблица III-1 [15],

где: t - глубина резания, t=5 мм;

φ - главный угол в плане, j = 45°,

;

;

l2 - длина вывода или перебега инструмента, l2 = 2 мм, таблица III-1 [15] обтачивание до уступа;

i - число проходов резца, i = 1;

n - частота вращения шпинделя, n = 190 об/мин;

S - подача на один оборот, S = 0,5 мм/об,

мин

мин

3.5.2 Вспомогательное время

![]() ,

,

гдеТВ1 - время на установку и снятие детали, ТВ1 = 0,6 мин, таблица III-13 [15]; ТВ2 - время приемов управления станком и смены инструмента, ТВ2 = 0,56 мин, таблица III-13 [15],

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды