Защитные диэлектрические пленки в планарной технологии

1. Требования, предъявляемые к защитным диэлектрическим пленкам

Защитные диэлектрические пленки играют важную роль в изготовлении полупроводниковых приборов и интегральных микросхем по планарной технологии. Они дают возможность проводить локальную диффузию донорной и акцепторной примеси, формировать изолированные друг от друга активные и пассивные элементы микросхем, а также защища

ть с-з-переходы от внешних воздействий.

Поэтому к защитным диэлектрическим пленкам в планарной технологии предъявляют следующие основные требования: полная защита поверхности исходной подложки от проникновения в нее диффундирующих элементов (бора, фосфора, сурьмы, мышьяка и др.); химическая стойкость и стабильность во времени; однородность и бездефектность; высокие удельное сопротивление и электрическая прочность; высокая механическая прочность.

Выбор вещества для получения защитных диэлектрических пленок лимитируется полным выполнением этих требований. Таким образом, изыскать универсальное вещество для создания защитной диэлектрической пленки, удовлетворяющей требованиям планарной технологии, очень трудно.

В качестве исходных материалов для изготовления защитных диэлектрических пленок могут быть использованы кварц, монооксид и диоксид кремния, нитрид кремния, оксид и нитрид алюминия, нитрид бора и др. Однако в настоящее время широкое промышленное применение нашли только два вида материалов: диоксид и нитрид кремния.

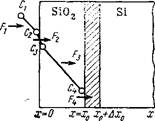

Рис. 1. Модель процесса термического окисления кремния

2. Кинетика термического окисления кремния

Наиболее распространенным в планарной технологии изготовления полупроводниковых приборов и интегральных микросхем является метод термического окисления кремния, при котором защитные диэлектрические пленки SiO2 получают при нагревании исходных кремниевых подложек в окислительной среде. Этот метод позволяет получать высококачественные маскирующие пленки, равномерные по толщине и структуре и обладающие высокими защитными и диэлектрическими свойствами.

Рассмотрим кинетику процесса образования защитной диэлектрической пленки SiO2 при термическом окислении кремния в атмосфере кислорода. Для описания процесса термического окисления введем понятие «поток окислителя», под которым будем понимать количество молекул окислителя, пересекающих единицу поверхности подложки в единицу времени.

На рис. 1 показана модель процесса термического окисления кремния, представляющая собой систему окислитель (газ)—слой окисла (тв)—подложка кремния. Через эту систему проходит «поток окислителя», состоящий из четырех потоков, каждый из которых соответствует одной из областей системы окружающая окислительная среда — подложка кремния.

Как видно из рисунка, поток F соответствует газофазовому массопереносу окислителя к поверхности подложки кремния. Так как на поверхности кремния всегда имеется тонкий слой оксида, то поток Fi в этом случае соответствует переносу окислителя к поверхности оксида. Этот перенос может осуществляться как за счет процесса диффузии, так и за счет принудительного перемещения с потоком газа-носителя или самого окислителя. Скорость переноса будет зависеть от технологического режима процесса окисления.

В промышленных условиях для процесса термического окисления кремния используют принудительный поток окислителя F1, проходящий через рабочую камеру с определенной скоростью:

![]()

где h — константа скорости процесса газообразного массопереноса окислителя; C1— равновесная концентрация окислителя в объеме газовой фазы; C2—концентрация окислителя у поверхности оксида.

Окислитель, дошедший до поверхности оксида, адсорбируется на этой поверхности и растворяется в ней. При этом между концентрацией окислителя в газовой фазе и концентрацией окислителя, растворившегося в твердой фазе, устанавливается соотношение, определяемое коэффициентом распределения. Движущей силой процесса растворения окислителя в оксиде является градиент концентрации окислителя в системе газ — поверхность оксида. Поэтому поток окислителя

![]()

где д — константа скорости процесса растворения окислителя в слое оксида; C3— концентрация окислителя в слое оксида на границе с газовой фазой.

Растворившийся в слое оксида окислитель будет диффундировать от поверхности раздела газовая фаза — оксид к границе раздела оксид — подложка кремния. Поток окислителя F3 в этом случае будет пропорционален разности концентраций на границах оксида и обратно пропорционален толщине слоя оксида. Таким образом, поток окислителя

![]() 5

5

где D — коэффициент диффузии окислителя в оксиде; C4—концентрация окислителя на границе оксид — подложка кремния; хо — толщина слоя оксида.

Продиффундировавший через слой оксида окислитель подходит к границе оксид — кремний и вступает в реакцию с кремнием. В результате окисления кремния образуется новый слой оксида.

Поток Fi характеризует скорость химической реакции окисления, которая происходит на поверхности раздела оксид — кремний. Скорость окисления кремния пропорциональна концентрации окислителя, следовательно,

F, = kC

где k — константа скорости реакции окисления.

Так как в установившемся режиме (при равновесии) все потоки равны, т. е. Fx-F2=Fz-Fi=F, то, решая уравнения для потоков совместно, можно получить выражение для суммарного потока окислителя с учетом всех входящих в отдельные потоки величин.

При ламинарном потоке газа-носителя и окислителя распределение концентрации окислителя у границы раздела газ — твердое тело можно условно заменить на линейное:

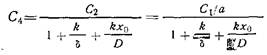

C1 = OC2, где 0<а<М. При условии F2=Fa находим

![]()

Из условия F3=F4 находим

![]()

Складывая почленно эти выражения, получим зависимость С от Ci (Ci = aC2):

![]()

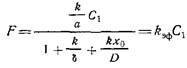

Подставляя значение C4 в выражение для потока F4, получим выражение для суммарного потока окислителя:

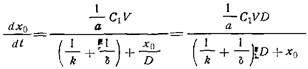

Если предположить, что на образование единичного объема оксида V в результате реакции окисления пошло N частиц окислителя, то скорость роста слоя оксида будет выражаться следующим уравнением:

![]()

Введем обозначения:

![]() тогда

тогда![]()

Интегрируя обе части уравнения методом разделения переменных, получим

![]()

Другие рефераты на тему «Производство и технологии»:

- Проектирование системы автоматического управления

- Затвердевание сплавов. Строение жидкого металла. Термодинамические стимулы и кинетические возможности процесса затвердевания. Влияние переохлаждения и примесей на процесс кристаллизации

- Выбор материалов для женского демисезонного пальто

- Металлы применяемые в полиграфии

- Организация работы кафе на 50 мест

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды