Защитные диэлектрические пленки в планарной технологии

Основным достоинством данного метода является то, что он позволяет легко изменять концентрацию паров воды в потоке кислорода и варьировать скорость окисления от значения, соответствующего 100%-ному содержанию кислорода, до значения, соответствующего 100%-ному содержанию паров воды.

В данном методе в качестве окислителя служит смесь кислорода и паров воды, причем соотношение этих компонентов

можно изменять в широких пределах.

Если необходимо иметь низкие скорости процесса окисления, то вместо кислорода можно использовать поток аргона или азота «(температура водяной бани должна быть комнатной).

Энергия активации реакции окисления во влажном кислороде уменьшается с увеличением концентрации паров воды. Энергия активации лежит в диапазоне от 1,3 эВ, что соответствует процессу окисления в сухом кислороде, до 0,8 эВ, что соответствует процессу окисления в атмосфере водяного пара.

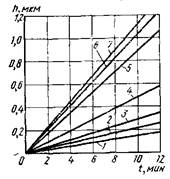

На рис. 6 приведены графики зависимости толщины оксидной пленки, выращенной в атмосфере влажного кислорода при температуре 1200° С, от времени проведения процесса окисления для различных температур водяного пара.

В производстве полупроводниковых приборов и интегральных микросхем широкое применение нашли двух- и трехступенчатый способы термического окисления кремния. Эти способы основаны на последовательном использовании в качестве окислителей сухого кислорода, влажного кислорода или водяного пара и снова сухого кислорода. Такой технологический процесс образования защитной диэлектрической пленки оксида кремния вызван тем, что оксид, выращенный в атмосфере сухого кислорода, имеет более совершенную структуру пленки, но малую скорость ее роста, а выращенный в атмосфере влажного кислорода и паров воды имеет менее совершенную структуру, но более высокую скорость роста.

Поэтому первая стадия в сухом кислороде многоступенчатого способа окисления направлена на получение тонкой пленки оксида кремния с совершенной структурой, вторая стадия (во влажном кислороде) применяется для убыстрения процесса окисления и наращивания достаточной по толщине пленки оксида, а третья стадия (в сухом кислороде) — вновь для получения совершенной структуры оксида на поверхности кремния.

Предельная толщина термически выращенной пленки не превышает 1 —1,5 мкм. Для практических целей планарной технологии толщина оксидных защитных пленок должна составлять 0,2— 0,8 мкм. Это продиктовано тем, что при использовании пленок толщиной более 0,8 мкм клин травления при проведении процесса фотолитографии возрастает и ограничивает возможность получения микроизображения требуемого размера. При использовании пленок толщиной менее 0,2 мкм увеличивается вероятность появления в ней сквозных отверстий и пор, которые при диффузии приводят к локальному проникновению диффузанта в подложку.

6. Пиролитическое осаждение оксидных пленок кремния

Наиболее простым и технологичным способом образования оксидов кремния без участия материалов подложки является пиролитическое разложение различных кремнийорганических соединений. Следовательно, этот способ дает возможность осаждать оксидные пленки кремния на подложку практически из любого материала. Другим важным преимуществом данного способа является то, что он позволяет свести к минимуму перераспределение примесей, которое имело место в исходной подложке, т. е. сохранить геометрические размеры и электрические параметры активных и пассивных областей подложки. Третьим достоинством способа является более низкая температура процесса.

Рис. 6. Зависимость толщины пленки SiO2, выращенной в атмосфере влажного кислорода при температуре 1200°С, от времени для различных температур водяного пара, °С

Рассмотрим два варианта данного способа, которые нашли широкое применение при изготовлении полупроводниковых приборов я интегральных микросхем.

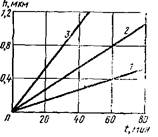

Термическое разложение тетраэтоксилана Si(OCHs) 4. Этот процесс может проводиться непосредственно над поверхностью подложки либо в отдельной камере, из которой продукты реакции транспортируются к подложке. Реакция разложения тетраэтоксилана происходит при температуре 700—750°С. В результате реакции выделяются диоксид кремния, оксид кремния, оксид углерода и органические радикалы в газообразной форме. Источником кислорода в этой реакции служит сам тетраэтоксилан, а не внешний источник. На рис. 7 приведены графики зависимости толщины пленки от времени проведения процесса.

Если реакция разложения тетраэтоксилана проводится в одной камере с подложкой, то температура подложки соответствует температуре пиролиза. Если реакция разложения проходит в одной камере, а подложки находятся в другой камере, то температура подложек может быть значительно снижена по сравнению с температурой пиролиза.

Окисление силана кислородом. Преимущество этой реакции перед предыдущей заключается в том, что в этом случае не происходит образования газообразных органических радикалов и углерода, а сама реакция идет при более низкой температуре.

Окисление моносилана кислородом является перспективным методом в полупроводниковой технологии, так как он дает возможность осаждать оксидные пленки кремния на интерметаллические соединения типа AhiBv и A11Bvi без нарушения их стехиометрического состава. Для протекания реакции образования диоксида кремния внешний нагрев не требуется, однако для получения оксидных пленок кремния более высокого качества процесс проводят при температуре 150—300°С:

![]()

Исходными веществами для проведения этого процесса являются газовые смеси, которые включают в себя высокочистый моносилан SiH4, аргон или азот (газы-носители) и кислород. Контролируемое окисление сильно разбавленного инертным газом силана (3—10%) й позволяет реализовать осаждение диоксида кремния в широком диапазоне температур со скоростью 10—50 нм/мин.

Температурный интервал осаждения оксидных пленок кремния определяется концентрациями моносилана и окислителя. При изменении концентрации моносилана от 0,8 до 0,015 об. % для постоянного отношения силан: окислитель= 1: 3 температура процесса осаждения должна быть увеличена с 140 до 450° С.

Особое внимание следует обращать на минимальную температуру процесса осаждения. Нижний температурный предел лимитируется двумя факторами: монотонным увеличением пористости пленки диоксида кремния и гомогенным окислением моносилана в газовой фазе. Монотонное увеличение пористости пленки связано с тем, что по мере снижения температуры процесса уменьшается энергия поверхностной миграции адсорбированных подложкой молекул. Кристаллизация осаждаемых частиц при этом происходит в положениях, все более далеких от минимума свободной энергии системы. Это вызывает образование рыхлых, пористых пленок с низкой электрической прочностью и невысокой адгезией к подложке. При температурах проведения процесса осаждения ниже 150° С происходит отложение частиц диоксида кремния в виде мелкодисперсного белого порошка.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды