Песочная система тепловоза

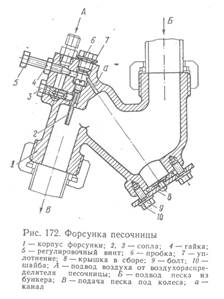

Регулировка подачи песка осуществляется винтом. Для уменьшения количества подаваемого форсункой песка винт необходимо завернуть, а для увеличения – отвернуть. Для ориентировки, насколько винт повернуть относительно закрытого положения, на головке винта и корпусе форсунки поставлены керны. Необходимая подача песка под первую и шестую колесные пары 1,6 – 2,0 кг/мин, а под третью и четвертую – 0,8

– 1,2 кг/мин.

Заправку бункеров необходимо производить чистым, сухим песком, обязательно через сетки во избежания попадания комков и другого мусора. Заправочные горловины должны иметь герметичные крышки и козырьки, чтобы в песок не попала влага.

Для увеличения силы сцепления между колесами и рельсами, а следовательно, для реализации увеличенной силы тяги при трогании тепловоза с места и наборе скорости тепловоз оборудован песочной системой. Песок под колесные пары следует подавать и во время торможения для обеспечения более эффективного сцепления колес с рельсами. Автоматическая подача песка под колесные пары происходит после нажатия кнопки «Аварийный стоп» одновременно с режимом экстренного торможения поезда, подачей звукового сигнала и остановкой дизель - генератора. Управляют подачей песка из кабины машиниста нажатием педали песочницы (на электрической схеме КН) или нажатием кнопки подачи песка (КПП). При нажатии кнопки подачи песка песок подается только под переднюю колесную пару тепловоза при условии, что тумблер «Управление тепловозом», устройство блокировки тормоза, автомат «Управление общее» находятся во включенном положении, ручка реверсора в положении «Вперед», а штурвал контроллера — на позиции не ниже первой. При управлении подачей песка педалью песочницы достаточно, чтобы были включены автоматы «Управление общее» и устройство блокировки тормоза, а ручка реверсора находилась в одном из положений «Вперед» или «Назад». При нажатии кнопки подачи песка срабатывает только электропневматический вентиль 5 (рис. 62), который перепускает воздух из воздухопровода управления и обслуживания к воздухораспределителю 8. Воздухораспределитель, сработав, перепускает воздух из питательной магистрали через разобщительный кран 7 к форсункам 10 и 13. В эти же форсунки из передних бункеров 9 и 12 самотеком попадает песок, который уносится подведенным воздухом по трубопроводу под переднюю колесную пару. При нажатии педали песочницы срабатывают электропневматические вентили 3 и 5 при ручке реверсора, установленной в положении «Вперед», и открывают доступ воздуху к воздухораспределителям песочниц из воздухопровода управления и обслуживания. Воздухораспределители песочниц подводят воздух из питательной магистрали к форсункам 10, 13, 17 и 23, из которых уносится песок под первую и четвертую колесные пары. В случае когда ручка реверсора установлена в положение «Назад», при нажатии песочницы, срабатывают электропневматические вентили 4 и 6 и подача песка происходит под третью и шестую колесные пары.

После отпуска педали песочницы или кнопки подачи песка катушки электропневматических вентилей обесточиваются — прекращается подача воздуха из воздухопровода управления и обслуживания к воздухораспределителю песочницы, и трубопровод между воздухораспределителем и электропневматическим вентилем сообщается с атмосферой через атмосферное отверстие электропневматического вентиля. При отсутствии управляющего давления воздухораспределитель песочницы разобщает питательную магистраль с форсунками песочницы и подача песка под колесные пары прекращается. Так как трубы, подводящие песок под третью и четвертую колесные пары, имеют длинные горизонтальные участки, то для предотвращения возможности слеживания в них песка и образования пробок под углом в 30° к оси трубы в трех местах дополнительно подводится воздух, причем подвод воздуха перед наконечником задросселирован до диаметра 2,5 мм и в местах подвода к горизонтальному участку трубы — до 4 мм. Выходной диаметр металлического наконечника составляет 20 мм. Трубопровод песочной Системы, размещенный на раме тепловоза, соединяется с трубопроводом, установленным на рамах тележек, резинотканевыми рукавами, так как рамы тележек имеют значительные перемещения относительно рамы тепловоза. Резинотканевые рукава надеваются на соединяемые наконечники труб и затягиваются Хомутиками. Резьбовые соединения с цилиндрической трубной резьбой ставятся на подмотке из пеньки на железном или любом другом сурике. После сборки трубопровод испытывается на плотность рабочим давлением. Разобщительные краны 2 и 7 усл. № З83сб-А служат для отключения трубопроводов песочной системы передней или задней тележек в случае возникновения такой необходимости.

В форсунки песочницы песок поступает самотеком из бункеров, сваренных из листовой стали и ужесточенных перегородками. Вместимость передних бункеров по 253 кг, а задних — по 250 кг. Задние бункера приварены к каркасу холодильной камеры, передние к кабине машиниста. К донному листу каждого бункера приварены по два штуцера, в них вворачиваются патрубки, соединяющие бункер с форсункой. К нижней части боковой стенки каждого бункера приварен фланец, к которому крепится восемью болтами крышка с прокладкой. Эти крышки открываются при очистке внутренних полостей бункеров.Для предотвращения попадания крупных включений в песочную систему в горловинах бункеров установлены стальные оцинкованные сетки. Для удобства заправки песком передних и задних бункеров предусмотрены подножки и поручни на задней и лобовой стенках тепловоза. При заправке передних бункеров необходимо освободить зацепление крышек от зацепления с вилками откидных замков и открыть крышки вверх к лобовому стеклу кабины машиниста. При экипировке задних бункеров необходимо отвернуть гайку откидного болта, вывести его из прорези языка и открыть крышку вниз. Затем необходимо откинуть на себя откидную крышку с желобом до упора.

При экипировке следует обращать внимание на состояние сетки и правильность ее установки в горловине бункера. Перед закрытием крышки бункера песочницы проверить состояние уплотнения из резины, приклеенное к внутренней стороне крышки. Это уплотнение не допускает попадания в бункера атмосферных осадков.

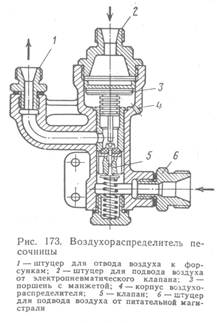

Как уже упоминалось, воздух от питательной магистрали к |форсункам песочницы поступает через воздухораспределитель (рис 63) двоенного типа, имеющий корпус 7 из литого чугуна (отверстие в центре корпуса предназначено для крепления воздухораспределителя болтом), штока 2 с манжетой.

Пространство между поршнем и крышкой 15 сообщается с воздухопроводом управления и обслуживания при включенном электропневматическом вентиле. При отключенном вентиле эта полость сообщается с атмосферой. Под действием пружины 9 к втулке 16 прижимается клапан, состоящий из направляющей 6, шайб 5, 11, уплотнения 4, винта 3. При поступлении воздуха от электропневматического вентиля под давлением 0,55—0,6 МПа (5,5—6,0 кгс/ см2) поршень поднимается вверх вместе с клапаном, преодолевая усилие пружины 9 и давление воздуха в питательной магистрали. При отжатии клапана от втулки воздух устремляется из питательной магистрали к форсунке песочницы. В корпусе предусмотрены отверстия Г, через которые уходит воздух при перемещении штока вверх, а также воздух, проникающий из питательной магистрали и воздухопровода управления в результате неплотного прилегания уплотнения 4 к втулке 16 и манжеты штока к цилиндрической поверхности корпуса, служащей направляющей для манжеты.Для проверки работы воздухораспределителя подводят сжатый воздух давлением 0,55—0,6 МПа (5,5—6,0 кгс/см2) к крышкам 15, при этом воздухораспределитель должен срабатывать и выпускать воздух в боковые штуцера 14. В отверстии Г допускается образование пузыря после обмыливания, удерживающегося не менее 10 с. При подводе воздуха давлением 0,7—0,9 МПа (7—9 кгс/см2) к боковому штуцеру образовавшийся пузырь должен удерживаться на атмосферном отверстии не менее 3 с. При сборке рабочие поверхности штока и резиновые детали смазываются тонким слоем пластичной смазки. Торцовые опорные поверхности и резьбовые поверхности допускается смазывать тонким слоем специальной смазки.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск