ТО и ремонт газобаллонного оборудования

В условиях автотранспортного предприятия ремонт топливной аппаратуры выполняют в объеме текущего ремонта. Он включает три этапа: снятие неисправных приборов и деталей с автомобилей на рабочих постах; проверку, восстановление и регулировку приборов в ремонтных цехах или участках; установку на автомобиль снятых и отремонтированных приборов.

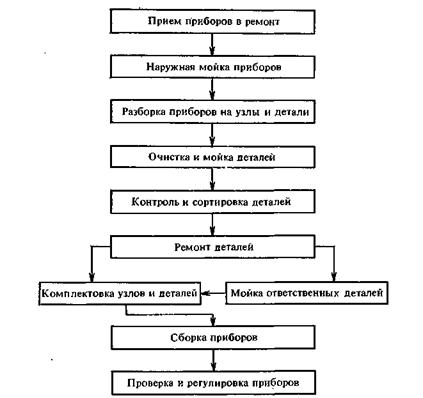

Общая схема технологии ремонта топливной аппаратуры

автомобилей в автотранспортных предприятиях представлена на рис. 8.

Приемка приборов в ремонт. Перед снятием и отправкой в ремонт неисправные приборы системы питания очищают от грязи, а масло, воду и топливо из внутренних полостей сливают. Приборы снабжают необходимой технической документацией (нарядом на ремонт и др.) и в полном комплекте подготавливают к сдаче в ремонт. Комплектность приборов устанавливают по технической документации и наружным осмотром, затем определяют состояние прибора, оформляя соответствующий акт, где отмечают срок службы до ремонта, состояние базовых деталей и наличие неисправностей.

Рис. 8. Схема технологического процесса ремонта топливной аппаратуры

Наружная мойка приборов является обязательной перед разборкой и ремонтом. Ее выполняют различными способами, наиболее простым является мойка с помощью насосных установок.

Для мойки топливной аппаратуры на автомобиле применяют также пароводоструйные очистители. Например, очиститель ОМ-3360 представляет малогабаритную установку для мойки из шланга. Она может работать на пароводяной смеси, холодной или горячей воде, а также на моющих растворах. В качестве моющих растворов рекомендуется применять синтетическое моющее средство «Аэрол». Это сильнопенящееся и нетоксичное средство со специфическим запахом применяется в концентрации 2—3 г/л раствора.

Применение каустической соды в качестве моющего средства следует избегать, так как она опасна для здоровья и вызывает коррозию деталей из цветных металлов.

Качество мойки считается удовлетворительным, если с поверхности приборов системы питания удалены грязь, пыль, отложения и подтеки масла.

Разборка приборов на сборочные единицы (узлы) и детали. Приборы системы питания снимают с двигателя в определенной последовательности. С двигателя вначале снимают топливопроводы высокого и низкого давления и сливные трубопроводы от форсунок и насоса высокого давления. Все топливопроводы укладывают в специальный ящик, чтобы сохранить их конфигурацию. Затем снимают насос высокого давления, вынимая текстолитовую соединительную шайбу с муфты опережения впрыска, и фильтры тонкой и грубой очистки топлива.

Приборы системы питания карбюраторного двигателя снимают примерно в такой же последовательности, начиная с демонтажа подводящих и отводящих топливопроводов и кончая самими приборами.

Снятые с двигателя приборы направляют в цех для ремонта, где их моют в ванне с керосином или в моечной машине, очищают волосяными щетками, продувают сжатым воздухом и разбирают. Для разборки приборов применяют стенды, приспособления и специальный инструмент. После разборки отдельные детали приборов вновь моют в ванне с керосином, очищают от отложений и нагара, продувают сжатым воздухом или вытирают чистыми салфетками, контролируют и сортируют по техническому состоянию.

Контроль и сортировку деталей выполняют с целью определения степени износа и пригодности детали к ремонту или эксплуатации. Детали сортируют на годные к эксплуатации, не подлежащие ремонту и требующие ремонта. Рассортированные детали в зависимости от их состояния отправляют в утиль, на комплектовку или в ремонт.

Комплектовка деталей — это подбор комплекта деталей для одной сборочной единицы (узла) в целом. Например, нагнетательные секции насоса высокого давления можно скомплектовать по паре плунжер — гильза.

Ремонт деталей приборов системы питания в АТП сводится к работам по их восстановлению, не требующим сложного оборудования. К ним относятся притирка рабочих поверхностей клапанов и их седел, запорных игл и распылителей форсунок, плунжерных пар, замена потерявших упругость пружин, восстановление целости трубопроводов, резьб, заделка трещин в корпусах, поплавках и др.

При наличии специального оборудования и приспособлений выполняют более сложные ремонтные работы: осталивание или хромирование изношенных поверхностей кулачков, толкателей, поршней насосов.

Шейки кулачкового вала ремонтируют вибродуговой наплавкой с последующим шлифованием и доведением до необходимого размера.

После ремонта детали приборов системы питания очищают от следов механической обработки, комплектуют по техническим условиям и собирают. Собранные приборы прирабатывают, регулируют и испытывают на стендах, затем устанавливают и регулируют на автомобилях.

Ремонт газового редуктора МКЗ-НАМИ

Редуктор МКЗ-НАМИ ремонтируют при возникновении неисправностей, для устранения которых требуется снятие его с автомобиля. К таким неисправностям относятся негерметичность клапана первой ступени, разбухание мембраны, негерметичность вакуумных полостей разгрузочного и экономайзерного устройств, отказ в работе клапана или мембраны второй ступени, срыв резьбы в корпусе редуктора и др. Снятый редуктор моют и в зависимости от характера неисправностей полностью или частично разбирают.

При разборке первой ступени (рис. 2) придерживаются последовательности: ослабляют гайки 13, вывертывают болт 14, пружины высокого давления и вынимают пружину 12, отвертывают гайки и снимают нижнюю крышку 11 редуктора. Разъединив шток мембраны первой ступени с рычажком 5, снимают мембрану 8, вывертывают ось 10 рычажка и вынимают рычажок вместе с клапаном 7. Отвернув две гайки, снимают фильтр 2 вместе с седлом 1 клапана.

При разборке второй ступени редуктора (рис. 3) отвертывают гайки и снимают дозирующе-экономайзерное устройство. Затем извлекают клапан 14. Для этого снимают фланец трубки холостого хода, вывертывают ось 9 рычажка мембраны и снимают рычажок 12 со штока.

Мембрану снимают в такой последовательности: ослабляют стопорный винт и отвертывают колпак 1 седла пружины, вынимают из штока -шплинт 7, снимают упорную шайбу 2 и пружину 3. Затем ослабляют контргайку 4 и вывертывают седло 5 пружины, отвертывают болты, снимают верхнюю крышку 6 редуктора и мембрану 8 в сборе.

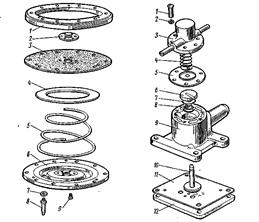

Разгрузочное устройство извлекают после разборки второй ступени. Для этого достаточно отвернуть на 2—3 оборота гайку сальника в корпусе редуктора. Разборка разгрузочного устройства не представляет особых сложностей. Детали устройства с учетом последовательности разборки приведены на рис. 9.

Дозирующе-зкономайзерное устройство разбирают в такой последовательности: отвертывают винты и снимают пластину 12

|

| ||

|

Рис. 9. Детали разгрузочного устройства: 1 — корпус, 2 — фланец, 3 — мембрана, 4, 7 — шайбы, 5 — пружина, 6 — крышка, 8 — штуцер, 9 — винт клапана |

Рис. 10. Детали дозирующе-эковомайзерного устройства: 1 — винт, 2, 7 — шайбы, 3 — крышка, 4 — пружина экоио- майзера, 5 — мембрана, 6 — замочная шайба, 8 — пружина, 9 — корпус, 10 — клапан экономайзера, 11 — прокладка, 12 — пластина | |

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск