Исследование возможностей диагностирования автомобильных трансмиссий на тяговом стенде

3.4 Расчет шлицевого соединения

Предварительно принимаем для вала и звездочки шлицевое соединение D-8×56×62H7/js6×5D9/js7 ГОСТ 1139-80.

Напряжение на смятие боковых поверхностей зубьев:

σсм=(2×103×Т)/(φ×F×l×dср.)≤ [σ]см. , МПа, (3.26)

где F – площадь всех боковых поверхностей зубьев с одной стороны на 1

мм длины для прямобочных зубьев:

F=z×[(Dв-da)/2-(f+r)], мм2/мм (3.27)

dср. – средний диаметр шлицевого соединения:

dср=(Dв+da)/2, мм (3.28)

где Т=4500 Нм – вращающий момент, передаваемый соединением;

j=0,8 – коэффициент, учитывающий неравномерность распределения нагрузок по рабочим поверхностям зубьев (0,7…0,8);

z=8 – число зубьев

Dв=62 мм – наружный диаметр зубьев вала;

da=56 мм – диаметр отверстия шлицевой втулки;

f=0,5 мм – размер фаски зуба шлицевого вала;

r=0,2 мм – размер закругления зуба шлицевой втулки;

l=130 мм – длина соединения;

[s]см=250 МПа – допускаемое напряжение на смятие боковых поверхностей зубьев шлицевого соединения.

F=8[(62-56)/2-(0,5+0,2)]=18,4 мм2/мм

dср.=(62+56)/2=59 мм

σсм=(2×103×4500)/(0,8×18,4×130×59)=80 МПа=250 МПа – условие прочности выполняется.

3.5 Расчет вала на прочность

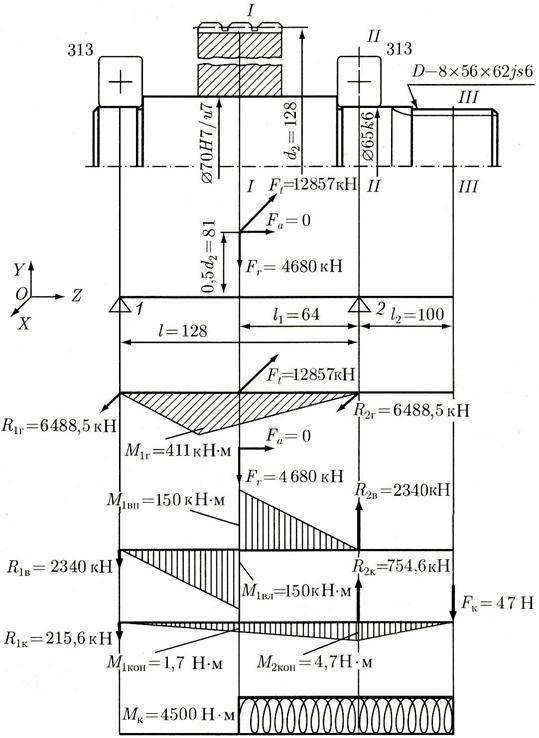

На рисунке 3.2 приведена конструкция вала, а также расчетная схема и эпюры изгибающих М и крутящего Мк моментов. Силы в зацеплении звездочки и цепи: Ft=12857 кН, Fr=4860 кН, Fа=0. Вал установлен на двух шариковых радиальных однорядных подшипниках 313 по ГОСТ 8338-75, на шлицевом конце вала устанавливается переходная муфта. Консольная сила, действующая на вал со стороны муфты, Fк=47 Н. Коэффициент перегрузки при расчете на статическую прочность КП=2,2.

Вал изготовлен из стали марки 40Х со следующими характеристиками статической прочности и сопротивления усталости: временное сопротивление sВ=900 МПа; предел текучести sТ=650 МПа; предел текучести при кручении tТ=390 МПа, предел выносливости при изгибе s-1=410 МПа, предел выносливости при кручении t-1=230 МПа, коэффициент чувствительности к асимметрии цикла нагружения yt=0,1.

Минимально допустимые запасы прочности по пределу текучести и сопротивлению усталости соответственно: [ST]=2,0 и [S]=2,0.

3.5.1 Определение внутренних силовых факторов

При составлении расчетной схемы учитываем, что условная шарнирная опора для радиального подшипника расположена на середине ширины подшипника.

Реакции опор от сил, нагружающих вал, определены в пункте 3.2.

Эпюры внутренних силовых факторов приведены на рисунке 3.2, при этом крутящий момент численно равен вращающему:

Мк=Т=4500 Нм.

Из рассмотрения эпюр внутренних силовых факторов и конструкции узла следует, что опасными являются сечения:

|

Рисунок 3.2 – Расчетная схема и эпюры изгибающих моментов

I-I – место установки звездочки на вал диаметром 70 мм: сечение нагружено изгибающим и крутящим моментами; концентратор напряжений – посадка с натягом звездочки на вал;

II-II - место установки правого по рисунку подшипника на вал: сечение нагружено изгибающим и крутящим моментами; концентратор напряжения – посадка с натягом внутреннего кольца подшипника на вал;

III-III – место установки переходной муфты на вал: сечение не нагружено, т.к. шлицы являются скользящими. Прямобочные шлицы ГОСТ 1139-80: внутренний диметр d=56 мм, наружный диметр D=62 мм, ширина b=10, число зубьев z=8.

Определим силовые факторы для опасных сечений.

Сечение I-I

Изгибающие моменты:

– в плоскости XOZ

М1Г=R2Г×l1×10-3, Н×м (3.30)

М1Г=6428,5×64×10-3=411 кН×м

– в плоскости YOZ слева от сечения

М1ВЛ=R1в(l-l1)10-3, Н×м (3.31)

М1вл=2340(128-64)10-3=150 кН×м

– в плоскости YOZ справа от сечения

М1ВП=R2В×l1×10-3, Н×м (3.32)

М1вп=2340×64×10-3=150 кН×м

Суммарный изгибающий момент

М1=(М²1Г+М1ВП)1/2, Н×м (3.32)

М1=(4112+1502)1/2=437,5 кН×м

Крутящий момент Мк1=Мк=4500 Н×м

Осевая сила Fa1=Fa=0 Н×м

Сечение II-II

М2=М2кон=10-3×Fк×l2, Н×м (3.33)

М2=М2кон=10-3×47×100=4,7 Н×м

Крутящий момент Мк2=Мк =4500 Н×м

Осевая сила Fa2=Fa=0 Н×м

Сечение III-III

Крутящий момент Мк2=Мк =4500 Н×м

3.5.2 Вычисление геометрических характеристик

опасных сечений вала

СечениеI-I

W1=π×d3/32, мм3 (3.34)

W1=3,14×703/32=33657 мм3

Wк1=π×d3/16, мм3 (3.35)

Wк1=3,14×703/16=67314 мм3

А1=π×d2/4, мм3 (3.36)

А1=3,14×702/4=3846 мм3

Сечение II-II

W2=3,14×653/32=26947 мм3

Wк2=3,14×653/16=53895 мм3

А2=3,14×652/4=3316 мм3

Сечение III-III

Для прямобочных шлицев легкой серии и d=56 мм имеем:

Wк3=2W=2×18940=37880 мм3

3.5.3 Расчет вала на статическую прочность

Вычислим нормальные и касательные напряжения, а также значение общего коэффициента запаса прочности по пределу текучести в каждом из опасных сечений вала.

Сечение I-I

Напряжение изгиба с растяжением (сжатием) найдем по формуле:

s1=103×КП×М1/W1+КП×Fa1/А1, МПа (3.37)

s1=103×2,2×437,5/33657+2,2×0/3846=28,6 МПа

Напряжение кручения определяется по формуле:

t1=103×КП×Мк1/Wк1, МПа (3.38)

t1=103×2,2×4500/67314=147 МПа

Частные коэффициенты запаса прочности по нормальным и касательным напряжениям находятся по формулам:

SТs1=sТ/s1 (3.39)

SТt1=tТ/t1 (3.40)

SТs1=650/28,6=22,7

SТt1=390/147=2,65

Общий коэффициент запаса прочности по пределу текучести:

St1=SТs1×SТt1/(S²Тs1+S²Тt1)1/2 (3.41)

St1=22,7×2,65/(22,72+2,652)1/2=2,63

Сечение II-II

Напряжение изгиба с растяжением (сжатием) s2 и напряжение кручения t2 определяем по формулам 3.36 и 3.37 соответственно:

s2=103×2,2×4,7/26947+2,2×0/3316=3,8МПа

t2=103×2,2×4500/53895=183 МПа

Частные коэффициенты запаса прочности по нормальным и касательным напряжениям находятся по формулам 3.39 и 3.40 соответственно:

SТs2=650/3,8=171

SТt2=390/183=2,13

Общий коэффициент запаса прочности по пределу текучести определяется по формуле 3.41:

St2=171×2,13/(1712+2,132)1/2=2,12

Сечение III-III

Напряжение кручения:

t3=103×КП×Мк3/Wк3, МПа (3.42)

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск