Пиролиз углеводородов жидких углеводородных фракций

Причины торможения распада парафинов олефинами (пропиленом и изобутеном) объясняют двумя механизмами.

Для термического крекинга, где преобладает радикал CH3 торможение объясняют, так называемым, аллильным механизмом.

Согласно ему радикал СН3 отрывает атом водорода от пропилена или изобутилена с образованием малоактивного аллильного радикала:

![]()

![]()

![]()

![]()

Аллильный радикал не способен продолжать цепь распада, вследствие чего замена радикала СН3 аллильным приводит к торможению распада парафина. При температурах

пиролиза торможение является следствием присоединения водорода к олефину с образованием колебательновозбужденной частицы, которая распадается на этилен и метильный радикал (работы Р. А. Калиненко):

![]()

Торможение распада является следствием замены очень активного радикала Н менее активным радикалом СНЗ. Установлено также, что парафин ускоряет распад олефина за счет той же реакции (13).

В смесях парафинов с олефином наблюдается предел торможения, который соответствует содержанию 30 - 50% олефина в смеси. Это объясняется тем, что по мере увеличения количества олефина растет концентрация радикалов СН3, которая компенсирует убыль радикалов Н. Наиболее сильно торможение проявляется при пиролизе этана, так как цепь ведет радикал Н (скорость реакции снижается в 7 - 10 раз). Для пропана скорости распада снижаются в 2 -2,5 раза, для н-бутана в 1,2 - 1,3 раза. Это объясняется тем, что при распаде этих углеводородов цепь ведут радикалы Н и СН3.

Кроме того, все углеводороды, кроме этана, образуют пропилен. Торможение распада пропана и н-бутана является результатом взаимодействия пропилена, как с радикалом Н так и с радикалом СН3 по реакции (11). Изотопным методом Р. А. Калиненко было установлено, что при высоких температурах (800 - 840ºС) в смесях н-бутана с пропиленом около 60 % пропилена реагирует по реакции (13) и 40 % — по реакции (11). По мере увеличения молярной массы парафина или олефина степень ингибирования снижается и практически перестает сказываться.

Выше были рассмотрены в основном реакции распада, наблюдаемые на начальных стадиях процесса, без учета вторичных реакций и реакций уплотнения, которые играют большую роль в процессе пиролиза. По мере углубления процесса в реакционной смеси появляется все больше продуктов уплотнения и кокса, мешающего нормальному осуществлению процесса. В реакциях уплотнения принимают участие олефины и ароматические углеводороды.

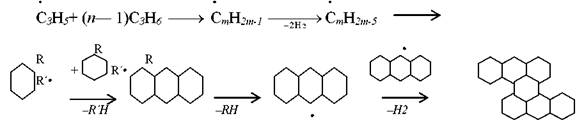

В настоящее время отсутствует единая точка зрения на механизм образования высокомолекулярных углеводородов и кокса. Предполагается, в частности, что кокс образуется в результате реакций полимеризации, дегидроциклизации и деструктивной поликонденсации, которые, в конечном счете, ведут к образованию сложных полициклических структур, обедненных водородом:

Имеются и другие схемы образования кокса.

Тем не менее, считается что кокс, отлагающийся в реакторе пиролиза, может образовываться двумя путями:

гетерогенным разложением молекул углеводородов на стенке реактора или на частицах металла, извлеченных из металлической поверхности и остающихся на поверхности растущего слоя кокса;

при реакциях присоединения в объеме реактора, которым особенно благоприятствуют полициклические ароматические углеводороды, содержащиеся в сырье (например, газойлевой фракции).

В пользу представления о двух различных путях образования кокса при пиролизе углеводородов свидетельствует, в частности, разнообразие типов и структур кокса, формирующегося при термическом разложении жидких и газообразных углеводородов.

При температурах промышленного пиролиза – от 650 до 900ºС – может формироваться кокс трех типов, нитевидный ленточный (дендрит) или игольчатый, слоистый анизотропный, образующий прочную пленку, и аморфный (“пушистый”), изотропный, образующий относительно непрочную пленку черного цвета.

Количественное соотношение двух путей образования кокса зависит от условий ведения процесса (структура и парциальное давление паров исходных углеводородов, температура реакции, состояние стенок реактора и др.).

Кокс, образованный каталитическими реакциями (нитевидный), очевидно, преобладает при относительно низких температурах и на ранних стадиях процесса.

При более высоких температурах и значительных степенях превращения исходного сырья, повидимому, возрастает значение конденсационного механизма (получается слоистый анизотропный и аморфный изотропный кокс), причем тип кокса зависит от парциального давления углеводородов, от свойств поверхности, на которой кокс отлагается, строения исходных углеводородов, температуры и ряда других факторов.

С увеличением парциального давления углеводородов повышается доля образующегося аморфного кокса [9,13]

3. Характеристика производимой продукции и используемого сырья

Товарными продуктами производства при пиролизе бензина являются этилен и пропилен. Этилен должен соответствовать ГОСТ 25070-87, показатели которого сведены в табл. 11. [17]

Характеристика этилена

Таблица 11

|

Наименование показателей |

Показатель |

|

Содержание этилена, не менее, % объемных |

99,9 |

|

Содержание пропилена, не более, ррм объемных |

50 |

|

Количество этана с метаном, не более, ррм объемных |

1000 |

|

Количество фракции С4, не более, ррм объемных |

10 |

|

Содержание ацетилена, не более, ррм объемных |

10 |

|

Содержание окиси углерода, не более, ррм объемных |

1 |

|

Содержание двуокиси углерода, не более, ррм объемных |

5 |

|

Содержание кислорода, не более, ррм объемных |

1 |

|

Количество воды, не более, ррм объемных |

1 |

|

Количество аммиака, не более, ррм объемных |

1 |

|

Количество метанола, не более, ррм объемных |

1 |

|

Количество серы, не более, мг/м |

1 |