Разработка технологического процесса изготовления передней крышки водомасляного радиатора

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

1.7. Мощность резания Nрез, кВт [4. c.290]:

кВт

кВт

1.8. Проверяем достаточность мощности двигателя у станка:

![]() , т. е. обработка возможна.

, т. е. обработка возможна.

2. Штучное время.

Тшт = То+ Тв + Тобс + Тотд , где

То – основное машинное время, мин:

То = Lрх/Sм, [1. c.46] где,

Lрх – длина рабочего хода.

Lрх =L + y =105 + 68 = 173 мм, где

L – длина обрабатываемой поверхности;

y – величина врезания и перебега инструмента, y = 20мм по [6. с.194].

![]()

Тв - вспомогательное время, время на установку и снятие деталей,

Тв = 50% То = 0,5·0,6 = 0,3мин [1. с.42].

Топ = То + Тв = 0,6+0,3 = 0,9 мин, где Топ – оперативное время [1. с.42].

Тобс – обслуживаемое время, Тобс = 5% Топ = 0,05 ·0,9 = 0,05 мин [1. с.42].

Тотд - время перерывов на отдых и личные надобности,

Тотд = 6% Топ = 0,06·0,9 = 0,05 мин [1. с.42].

Тшт = То + Тв + Тобс + Тотд = 0,6+0,3+0,05+0,05=1 мин.

9 Расчет металлорежущего инструмента

Сверло-зенковка.

Обработка производится на вертикально-сверлильном станке модели 2Н150.

Заготовка крепится в приспособлении. Материал рабочей части сверла и зенковки – Р6М5 по ГОСТ 19265-73, материал хвостовика – сталь 45. Делать сверло-зенкер целиком из инструментального материала невыгодно, поэтому для уменьшения себестоимости инструмента хвостовая часть изготавливается из более дешевой конструкционной стали. Выбор материала режущей части обусловлен видом обрабатываемого материала и необходимой точностью обрабатываемой поверхностью.

Расчет:

1. Определение наружного диаметра сверла D.

Для сверления отверстия диаметром d = 6,7 мм принимаем диаметр сверла равным D = 6,7 мм ГОСТ 10903-77 [4. c.148 т.42].

Для снятия фаски с = 1,6×45º принимаем диаметр зенковки равным D = 10 мм ГОСТ 12489-71 [4. c.153 т.47].

2. Определяем режим резания.

Сверление

![]() ,

,

где D=6,7 мм – диаметр инструмента,

![]() -

-

поправочный коэффициент [4. с.276], ![]() nv=1,3; HB=190 ; [4.с262.т.1-2].

nv=1,3; HB=190 ; [4.с262.т.1-2].

![]() [4. с.263 т.6],

[4. с.263 т.6], ![]() [4. с280 т.31], T=25 мин [4. с280 т.30]– период стойкости инструмента , S=0,1 мм/об [4. с277 т.25] - подача, Cv, q, m, y – различные коэффициенты определяемые по [4.с.278.т.28]: Cv=14,7; q=0,25; m=0,125; y=0,55.

[4. с280 т.31], T=25 мин [4. с280 т.30]– период стойкости инструмента , S=0,1 мм/об [4. с277 т.25] - подача, Cv, q, m, y – различные коэффициенты определяемые по [4.с.278.т.28]: Cv=14,7; q=0,25; m=0,125; y=0,55.

![]() м/мин.

м/мин.

Зенкование

![]() , где

, где

t = 0,5(D-d) = 0.5(10-6,7) = 1,6 мм – глубина резания;

D=10 мм, S=0,7 мм/об [4. с277 т.26], Т=30 мин [4. с280 т.30], Cv=16,3; q=0,3; m=0,3; y=0,5; х=0,2 [1.с.279.т.29].

![]() м/мин

м/мин

Частота вращения шпинделя n, об/мин [1.с.280]

Сверление

![]() об/мин

об/мин

Зенкование

![]() об/мин

об/мин

Выбираем лимитирующую частоту вращения ![]() об/мин, корректируем ее по паспорту станка

об/мин, корректируем ее по паспорту станка ![]() об/мин.

об/мин.

Следовательно, действительная скорость резанья Vдейс., м/мин равна:

Сверление

![]() м/мин.

м/мин.

Зенкование

![]() м/мин.

м/мин.

Выбираем лимитирующую подачу S=0,1 мм/об

Осевая сила резания Pо, Н [4. с.277]:

Сверление

P0=10·Cp·Dq·Sy·Kp ;

где Cр=42,7; q=1; y=0,8; - по [4. c.281 т.32]

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

P0=10·Cp·Dq·Sy·Kp =10·42,7·6,71·0,10,8·1,0=725,64 H;

Зенкование

P0=10·Cp·tх·Sy·Kp ;

где Cр=23,5; х=1,2; y=0,4; - по [4. c.281 т.32]

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

P0=10·Cp·tх·Sy·Kp =10·23,5·1,61,2·0,10,4·1,0=208,02 H;

Крутящий момент Мкр, Н·м [4.с.277]:

Сверление

Mкр=10·Cm·Dq·Sy·Kp ;

где Cм=0,021; q=2; y=0,8; - по [4. c.281 т.32]

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

Mкр=10·Cm·Dq·Sy·Kp =10·0,021·6,72·0.10,8·1,0=4,4 Н·м

Зенкование

Mкр=10·Cm·Dq· tх·Sy·Kp ;

где Cм=0,085; q=0,85; x=0,75; y=0,8; - по [4. c.281 т.32]

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

Mкр=10·Cm·Dq· tx·Sy·Kp =10·0,085·100,85·1,60,75·0.10,8·1,0=2,17 Н·м

1.Определяем номер конуса хвостовика.

dср= ![]() ;

;

Следовательно по ГОСТ 2557-82 выбираем ближайший больший конус, т.е. конус Морзе № 0 со следующими основными конструктивными размерами: D1=9,045 мм, d2=6,1, l4=59,5 мм.

4. Определяем длину сверла-зенковки.

Общую длину сверла-зенковки L, длину рабочей части сверла l1, длину рабочей части зенковки l2, длину хвостовика lх, длину шейки lш принимаем по ГОСТ 10903 – 77, ГОСТ 12489-71 и в соответствии с длиной обрабатываемой поверхности.

L = l1 + l2 + lх + lш = 30 + 16 + 59,5 + 3 = 108,5 мм.

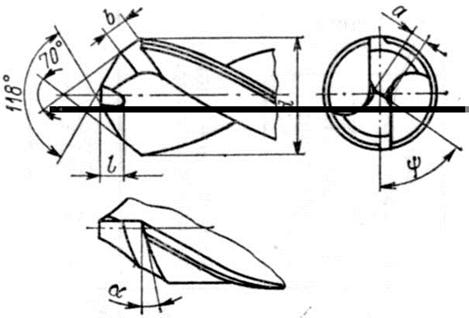

5. Определяем геометрические и конструктивные параметры рабочей части сверла.

Форму заточки принимаем ДП (двойная с подточкой перемычки) [4. c.151 т.43]. Угол наклона винтовой канавки ω = 30°. Углы между режущими кромками: 2φ = 118°; 2φо = 70°, b = 2 мм. Задний угол α = 16°. Угол наклона поперечной кромки ψ = 55°. Размеры подточенной части перемычки: a = 1 мм, l = 2 мм [4. c.151 т.44]. Шаг винтовой канавки:

H = π × D/tg ω = 3,14 × 6,7/tg30° = 36,44 мм.

Рис. 5 Форма и размеры заточки вершины сверла

Толщину сердцевины сверла выбираем в зависимости от диаметра сверла. Для сверла диаметром D = 6,7 мм толщину сердцевины у переднего конца принимаем:

dс = 0,14 × D = 0,14 × 6,7 = 0,94 мм [5. c.123].

Утолщение сердцевины по направлению к хвостовику 1,4 – 1,8 мм на 100 мм длины рабочей части сверла. Принимаем это утолщение равным 1,5 мм.

Обратную конусность сверла (уменьшение диаметра по направлению к хвостовику) на 100 мм длины рабочей части для сверла диаметром D = 6,7 мм принимаем равной 0,09 мм [5. c.124].

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды