Разработка технологического процесса изготовления передней крышки водомасляного радиатора

Заготовка – алюминиевая отливка. Для заготовки назначаем класс точности 9т, что соответствует мелкосерийному типу производства (числоотливок в год от 1000 до 10000 штук), тип литья – литьё в кокиль, наибольший габаритный размер 174 мм [4, стр. 68, табл. 3.3].

Устанавливаем точность выполнения промежуточных размеров, т.е. достигаемый квалитет точности на каждой операции([1], т. 4, с.8)

Высота микронеровностей для заготовки Rz =200 [3, стр. 192, табл. 21].

Толщина дефектного слоя для заготовки T = 100 мкм [3, стр. 192, табл. 21].

Высота микронеровностей при сверлении Rz = 30 [3, стр. 195, табл. 24].

Толщина дефектного слоя при сверлении Т = 50 мкм [3, стр. 195, табл. 24].

Высота микронеровностей при нарезании резьбы Rz = 5 [3, стр. 195, табл. 24].

Толщина дефектного слоя нарезании резьбы Т = 0 мкм [3, стр. 195, табл. 24].

Суммарное значение пространственных отклонений:

для сверления: Δ1= Δ0·Ку=25·0.06=1,5 мкм

для развертывания: Δ2= Δ1·Ку=1,5·0.002=0,003≈0 мкм

Погрешность установки заготовки при выполнении рассматриваемого перехода Минимальный промежуточный припуски 2 По таблицам допусков в соответствии с номинальным минимальным размером и достигаемым на каждом переходе квалитетом точности находим допуски на промежуточные размеры. Допуски берутся по системе отверстия. [3, с. 19, табл. 9].

EI1=100мкм, EI2=0мкм

7.2.7 Номинальные промежуточные припуски:

Промежуточные номинальные размеры:

Общий припуск на обработку по [1, c. 22]:

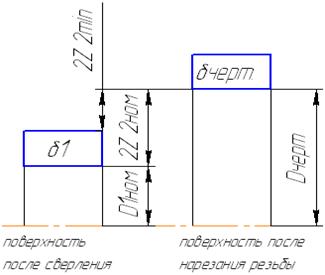

Рис. 7.2 Схема полей припусков и допусков при обработке Отверстия диаметром Dчерт

8 Расчет режимов резания и технических норм времени

Операция № 01 – Токарно-копировальная.

Операция выполняется на токарном гидрокопировальном станке мод. 1722. Инструмент –резец проходной Т15К6 ГОСТ 18880-73, канавочный резец Т15К6 ГОСТ 18874-73.

Копировальный суппорт, инструмент –резец проходной Т15К6 ГОСТ 18880-73:

1.Скорость резания V, м/мин [1.с.276]:

1.1Глубина резания:

точение торца ступицы: снятие фаски: точение наружного диаметра:

точение торца венца: 1.2.Частота вращения шпинделя n, об/мин [1.с.280]

Выбираем по паспорту станка n=1250 об/мин

1.3 Следовательно действительная скорость резанья Vдейс., м/мин равна:

1.4 Осевая сила резания Pz, Н [1. с.270]:

где Cр=40; x=1; y=0,75; n=0 - по [1. c.274 т.22]

Следовательно:

1.5 Мощность резания Ne, кВт [1.с.280]

Nст = 10 кВт > Nе = 3,3 кВт

Поперечный суппорт, инструмент канавочный резец Т15К6 ГОСТ 18874-73

1.Скорость резания V, м/мин [1.с.276]:

1.1Глубина резания поправочный коэффициент [1.с.260], 1.2.Частота вращения шпинделя n, об/мин [1.с.280]

Выбираем по паспорту n=1250 об/мин

1.3 Следовательно действительная скорость резанья Vдейс., м/мин равна:

1.4 Осевая сила резания Pz, Н [1. с.270]:

где Cр=40; x=1; y=0,75; n=0 - по [1. c.274 т.22]

![]()

![]() [3, с. 196, табл. 25];

[3, с. 196, табл. 25];

![]() :

:

![]()

![]() по [4, с. 37, табл. 2.3].

по [4, с. 37, табл. 2.3].

![]() по [1, c. 21]:

по [1, c. 21]:

![]()

![]()

![]() (7.5),

(7.5),

![]()

![]() .

.

![]()

![]()

![]()

![]()

![]()

![]() - поправочный коэффициент [1.с.260],

- поправочный коэффициент [1.с.260], ![]() , [1.с263.т.4],

, [1.с263.т.4], ![]() [1.с.263.т6],

[1.с.263.т6], ![]() [1.с263.т.5], T=40 мин – период стойкости инструмента, S=0,2 мм/об - подача, Cv, q, m, y – различные коэффициенты определяемые по [1.с.270.т.4]: Cv=485 x=0,12 m=0,28 y=0,25.

[1.с263.т.5], T=40 мин – период стойкости инструмента, S=0,2 мм/об - подача, Cv, q, m, y – различные коэффициенты определяемые по [1.с.270.т.4]: Cv=485 x=0,12 m=0,28 y=0,25.

![]()

![]()

![]() ;

;

![]()

![]() - по [. c.274]

- по [. c.274]

![]() [1.c265, т10]

[1.c265, т10]![]()

![]()

![]()

![]() [1,с275,т23]

[1,с275,т23]

![]()

![]()

![]()

![]()

![]()

![]() -

-

![]() , [1.с263.т.4],

, [1.с263.т.4], ![]() [1.с.263.т6],

[1.с.263.т6], ![]() [1.с263.т.5], T=40 мин – период стойкости инструмента , t=5,6мм, S=0,2 мм/об - подача, Cv, q, m, y – различные коэффициенты определяемые по [1.с.270.т.4]: Cv=485 x=0,12 m=0,28 y=0,25.

[1.с263.т.5], T=40 мин – период стойкости инструмента , t=5,6мм, S=0,2 мм/об - подача, Cv, q, m, y – различные коэффициенты определяемые по [1.с.270.т.4]: Cv=485 x=0,12 m=0,28 y=0,25.

![]()

![]()

![]()

![]() ,

,

![]() - по [. c.274]

- по [. c.274]

![]() [1.c265, т10]

[1.c265, т10]![]()

![]()

![]()

![]() [1,с275,т23]

[1,с275,т23]

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела