Пути повышение качества продукции

Сборка под сварку является наиболее трудоемкой и важнейшей операцией технологического процесса. Хорошее качество сборки - первое необходимое условие для достижения качества сварки. При выполнении сборочных операций необходимо точно выдерживать проектные размеры, обеспечивать точное расположение деталей, входящих в колонну.

Цикл производства изделий состоит из множества технологических опера

ций. Технологии автоматизации некоторых из них хорошо известны и давно применяются на практике. Однако существует целый класс операций, которые практически никак не автоматизировались – операции зачистки. Для улучшения качества сварных швов предлагается также автоматизированная зачистка на заготовительных операциях.

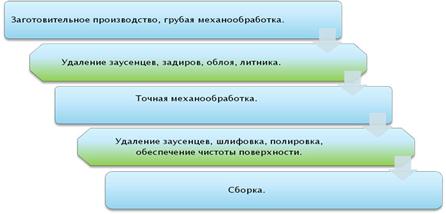

Из рисунка 1 видно, что зачистные операции – промежуточные, и от их качества зависит качество всего изделия, любой брак на данном этапе критичен и выявить его непросто.

Рис. 2.1. Некоторые этапы производства изделия

Даже если все остальное производство автоматизировано, наличие участка ручного труда сводит на нет многие преимущества такой автоматизации. Становится невозможно достичь стабильных показателей выпуска продукции, а процент брака существенно завышен по сравнению с полностью автоматизированным производством.

Предлагается на участке на операции зачистки применить автоматизированное оборудование по зачистке CNC-Flexicut.

Преимущества CNC-Flexicut перед ручной обработкой:

![]() Надежность: Детали, обработка которых прошла на Flexicut, не требуют дополнительного контроля.

Надежность: Детали, обработка которых прошла на Flexicut, не требуют дополнительного контроля.

![]()

![]() Повторяемость: Качество обработки всегда остается постоянным и не снижается с течением времени;

Повторяемость: Качество обработки всегда остается постоянным и не снижается с течением времени;

![]()

![]() Высокая производительность и пунктуальность: Нет перерывов в обработке и необходимость присутствия работника;

Высокая производительность и пунктуальность: Нет перерывов в обработке и необходимость присутствия работника;

![]()

![]() Простота планирования: Известно время обработки каждой детали;

Простота планирования: Известно время обработки каждой детали;

![]()

![]() Безопасность: Устранение травмоопасного, грязного, вредного для здоровья рабочего места.

Безопасность: Устранение травмоопасного, грязного, вредного для здоровья рабочего места.

На рис. 2.1 можно выделить две основных стадии применения технологии:

1. После заготовительного производства.

2. После точной механообработки.

Каждая из них имеет свои особенности, которые необходимо знать перед принятием решения о модернизации оборудования.

В первом случае деталь приходит на обработку после заготовительного производства. Припуск на обработку большой, особой точности не требуется, стоимость брака низкая. Количество снимаемого материала велико. Основная характеристика, которую стремятся улучшить – скорость обработки, иными словами – штучное время.

Основные проблемы – обеспечение достаточной жесткости системы робот – инструмент – деталь, быстрый износ инструмента.

Преимущества от внедрения технологии: увеличение производительности участка, повышение качества сварных швов, снижение процента брака, постоянный выпуск продукции без срывов графика.

Преимущества от внедрения технологии: существенное увеличение качества обработки, значительное уменьшение процента брака. Применяются различные методы контроля: машинное зрение, оптические, лазерные, силовые датчики.

Использование технологий автоматической зачистки деталей несомненно оправдано, как экономически, так и для повышения культуры производства. Успешно внедрившие ее предприятия получают значительное конкурентное преимущество, а их клиенты – выигрывают в качестве приобретаемой продукции

Расчёт экономического эффекта

На спроектированном участке по производству сварочной колонны с годовым выпуском 5000 штук организовано прямоточное изготовление на специализированных рабочих местах с применением механизации.

В качестве заготовительного оборудования я выбрал и применил (газорезательная машина «огонек» ШКМ-1(1-6),вертикально-сверлильный станок А125,и гильотинные ножницы Н3223).

Применен более высокопроизводительный способ сварки в смеси активных защитных газов (75%СО2+25%Ар) относительно применяемого на предприятии способа сварки плавящимся электродом. Выбрано и применено сборочное приспособление для сборки колоны.

Успешно выбрано современное сварочное оборудование для механизированной сварки в смеси защитных газов нового поколения сварочный аппарат ПДГО 515 «Урал» с источником питания ВДУ505-1, позволяющие сваривать качественные швы, обеспечивая при этом высокую производительность.

Потери товарной продукции, реализации и чистой продукции из-за брака сократились, что, естественно, является положительной чертой предложенного проекта по снижению процента брака в результате введения нового сварочного оборудования, которое обеспечивает качественно сваренные швы изделия.

Таблица 2.3 - Стоимость оборудования

|

Наименование оборудования |

Кол-во |

Цена за 1 шт. оборудования |

стоимость, руб |

|

агрегат автоматической зачистки CNC-Flexicut |

1 |

1 572 546 |

1 572 546 |

|

Гильотинные ножницы Н 3223 |

1 |

225 000 |

225 000 |

|

Газорезательная машина «огонек» ШКМ-1-(6-1) |

1 |

330 725 |

330978 |

|

Вертикально-сверлильный станок 2А125 |

1 |

278 967 |

278 967 |

|

Полуавтомат |

4 |

72 546 |

288 018 |

|

Выпрямитель |

4 |

38 680 |

152 922 |

|

Итого: |

2 848 431 |

Таблица 2.4 – Калькуляция себестоимости 1 колонны

|

Наименование затрат |

Сумма, руб. |

|

основные материалы |

12 750 |

|

вспомогательные материалы |

2335 |

|

Электроэнергия на 1 изделие |

36 |

|

Заработная плата на 1 изделие осн. рабочих |

850 |

|

Дополнительная заработная плата 20% Зосн.р. |

170 |

|

Отчисления от ЗП 26% |

265 |

|

Общепроизводственные расходы 100%3осн.р. |

850 |

|

Общезаводские расходы 300%3осн.р |

2 550 |

|

Итого: I |

18 121 |

|

Прочие расходы 1,5%1 |

272 |

|

Производственная себестоимость Спр |

18 393 |

|

Внепроизводственные расходы 3% Спр |

552 |

|

Полная себестоимость Сполн. |

18 945 |

|

Накопления (Н) 20%Сполн |

3 790 |

|

НДС |

4 092 |

|

Оптовая цена |

26 825 |

Другие рефераты на тему «Экономика и экономическая теория»:

- Инвестиционная стратегия России в Чувашской Республике

- Расчет и анализ технико-экономических показателей производственно-хозяйственной деятельности организации

- Инвестиционные проекты, реализуемые на железнодорожном транспорте

- Уровень жизни населения

- Анализ состояния на рынке товара и моделирование ценовой политики фирм

Поиск рефератов

Последние рефераты раздела

- Рейдерство в России на примере рейдерского захвата «МЕГА ПАЛАС ОТЕЛЯ» в г. Южно-Сахалинск

- Акционерные общества и их роль в рыночной экономике

- Акционерное общество (компания, корпорация) как главный институт предпринимательской деятельности

- Альтернативные модели в рамках экономических систем

- Анализ внешней и внутренней среды предприятия

- Анализ государственного регулирования инновационной деятельности

- Анализ демографической ситуации и оценка использования трудовых ресурсов России