Механизмы имплантации в металлы и сплавы ионов азота с энергией 1-10 кэВ

Из анализа графиков на рисунках 4.2 и 4.3 можно предположить, что на физико-механические характеристики поверхностного слоя образцов из стали Р6М5 более существенное влияние оказывают вакансии, чем примесные атомы, что согласуется с данными работ [3, 58, 89, 93].

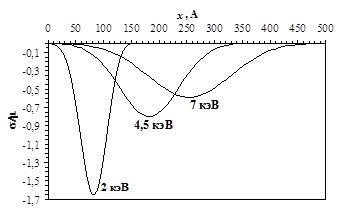

Рисунок 4.4 – График распределения остаточных концентрацио

нных напряжений в стали Р6М5 после имплантации.

По результатам расчёта распределений дефектов и примесных атомов на рисунке 4.4 построены графики остаточных концентрационных напряжений в стали Р6М5 в безразмерных координатах σ/μ, где μ – модуль Юнга стали Р6М5. Для аналогичных условий проведения процесса имплантации азота (сталь Р6М5, энергия ионов 2, 4,5 и 7 кэВ, доза имплантации 1021 м-2) в литературе [3] приведены экспериментальные данные по изменению относительной микротвёрдости η:

![]() , (4.1)

, (4.1)

где HV1 – микротвёрдость образца после ионной имплантации азота, HV – микротвёрдость образца до имплантации.

Экспериментальные данные по изменению относительной микротвёрдости объединены в таблице 4.5 с данными характеристик имплантации ионов азота с энергией 2, 4.5 и 7 кэВ для стали Р6М5, взятых из таблиц 4.1 - 4.4 и из анализа графиков, приведённых на рисунках 4.1 – 4.4.

Таблица 4.5 - Зависимость характеристик материала подложки от энергии имплантируемых ионов

|

Ускоряющее напряжение U, кВ |

2 |

4,5 |

7 |

|

Энергия ионов Е0, кэВ |

2 |

4,5 |

7 |

|

Средний проецированный пробег Rp, Å |

84,6 |

183,6 |

255,0 |

|

Страгглинг среднего проецированного пробега ΔRp, Å |

24,7 |

53,7 |

74,6 |

|

Максимальная концентрация внедрённой примеси Сi max * 1028, м-3 |

12,9 |

5,9 |

4,3 |

|

Максимальная концентрация дефектов Сv max * 1028, м-3 |

44,3 |

9,1 |

4,1 |

|

Глубина максимальных остаточных концентрационных напряжений xσ max, Å |

80,0 |

180,0 |

260,0 |

|

Максимальные остаточные концентрационные напряжения σmax * 109, Н/м2 |

- 3,5 |

- 1,8 |

- 1,3 |

|

Предел прочности при разрыве σв * 109, Н/м2 |

6,2 | ||

|

Относительная микротвёрдость η |

1,19 |

1,47 |

1,89 |

Из анализа данных, приведённых в таблице 4.5 следует, что с увеличением энергии на 2,5 кэВ относительная микротвёрдость увеличивается в среднем на 21 %. Увеличение микротвёрдости объясняется тем, что с повышением начальной энергии ионов они проникают на большую глубину, и их распределение по глубине становится более равномерным. Следовательно, более равномерно распределены и напряжения сжатия, благодаря действию которых происходит упрочнение материала. Также необходимо отметить, что с повышением энергии иона уменьшается концентрация вакансий (они создают напряжения растяжения, разупрочняющие материал), а значит уменьшается вклад создаваемых ими напряжений в остаточные концентрационные напряжения.

Из анализа результатов расчётов, приведённых в таблице 4.5 и графика на рисунке 13 следует, что для стали Р6М5 при дозе имплантации 1021 м-2 максимальные остаточные концентрационные напряжения σmax меньше предела прочности при разрыве σв. Таким образом, модифицированный поверхностный слой материала подложки обладает некоторым запасом прочности и, если напряжения, которые могут возникнуть в процессе эксплуатации изделия не будут превышать σв, то изделие пригодно к эксплуатации; иначе в его поверхностном слое могут возникнуть трещины и произойдёт разрушение материала.

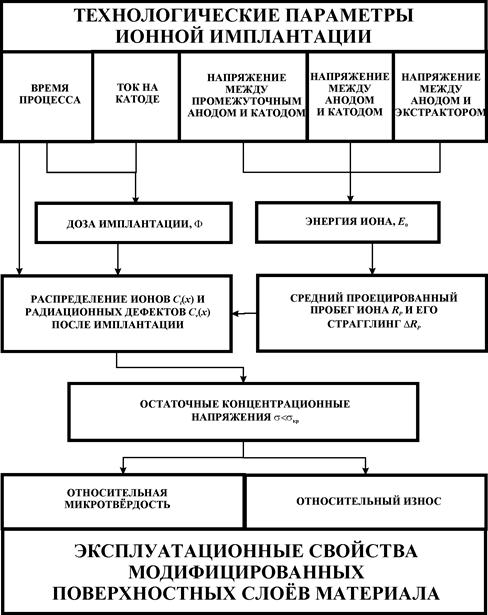

Итак, складывая остаточные концентрационные напряжения σmax и эксплуатационные напряжения σэксп (которые определяются на месте эксплуатации), мы можем предсказать, выдержит ли материал нагрузки при эксплуатации. С помощью разработанной методики и программного ообеспечения можно решить и обратную задачу: подобрать такую энергию иона E0 и дозу имплантации Ф, при которых для данного материала σmax+σэксп<σв. Итак, в работе решена поставленная задача – составление прогноза о эксплуатационном поведении материала в зависимости от ТПО. Взаимосвязь между ТПО и эксплуатационными свойствами поверхностных слоёв материала подложки изображена в виде схемы на рисунке 4.5.

Чем больше ток на катоде, тем больше полная доза имплантированных ионов азота, тем выше лежат максимумы концентраций ионов и дефектов после имплантации на графиках их распределений (рисунки 4.2 и 4.3). Чем больше время процесса имплантации, тем более сглажены (максимумы понижаются) кривые распределений дефектов и остаточных концентрационных напряжений, так как в материале подложки происходят процессы рекомбинации точечных дефектов, уменьшающие их концентрацию.

Рисунок 4.5. Схема связи между технологическими параметрами обработки и эксплуатационными свойствами модифицированных поверхностных слоёв материала.

Чем выше напряжение между промежуточным анодом и катодом, между анодом и катодом, между анодом и экстрактором, тем выше энергия иона, а значит больше и его пробег. Вследствие этого сглаживаются кривые распределения ионов, дефектов и остаточных концентрационных напряжений после имплантации. В конечном итоге это сказывается на повышении микротвёрдости и износостойкости поверхностных слоёв легируемого материала.

В следующем разделе описано экспериментальное оборудование, позволяющее производить имплантацию ионов азота с энергией 1 – 10 кэВ (![]() Дж) в металлы и сплавы.

Дж) в металлы и сплавы.

5. Экспериментальное оборудование

5.1 Установка для ионной имплантации азота в инструментальные материалы

Для экспериментальной проверки получившихся результатов создается установка для имплантации ионов азота с энергией 1 – 10 кэВ (![]() Дж) в металлы и сплавы. Установка для ионной имплантации азота в инструментальные материалы включает в себя следующие элементы:

Дж) в металлы и сплавы. Установка для ионной имплантации азота в инструментальные материалы включает в себя следующие элементы:

Другие рефераты на тему «Производство и технологии»:

- Конструкция светомерной установки

- Автоматизация технологической подготовки производства в машиностроении

- Модернизация привода главного движения станка с ЧПУ

- Государственная система стандартизации. Допуски и посадки шпоночных соединений и резьбы

- Разработка конструкторско-технического решения женского легкого платья

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды