Идентификация объекта управления

Техническая диагностика систем

Техническая диагностика – наука о распознавании состояния технической системы. Диагнозис (гр.) – распознавание.

Объект технического диагностирования – изделие и его составные части, техническое состояние которых подлежит определению с заданной точностью.

Техническое состояние – совокупность свойств объекта, характеризуемая в

данный момент времени признаками, установленными технической документацией на объект.

Техническое состояние может быть:

– исправное-неисправное;

– работоспособное-неработоспособное;

– функционирующее правильно и неправильно.

Диагностирование по алгоритму – это совокупность предписаний с использованием диагностических признаков.

Система технического диагностирования – совокупность средств и объекта диагностирования, а также и исполнителей, осуществляющих диагностирование по правилам, установленным соответствующей документацией. Система технической диагностики определяет состояние технического объекта, характер его изменения с течением времени, по определенным диагностическим признакам.

Теоретический фундамент технической диагностики – теория распознавания образов, разработка алгоритмов распознавания, создание диагностических математических моделей, устанавливающих связь между состояниями технической системы и их отображением в пространстве диагностических признаков (сигналов). Диагнозы – классы типичных (типовых) состояний.

Важная часть распознавания – правила принятия решений (решающие правила).

Диагностика в режиме работы объекта называется функциональным техническим диагностированием.

Диагностика, когда проводятся тестовые воздействия – тестовая техническая диагностика.

В технической диагностике введено понятие глубины поиска дефекта, задаваемое указанием составной части объекта диагностики, с точностью, до которой определяется место дефекта. Обычно это модуль или блок, иногда даже микросхема (ЛОМИКОНТ).

Актуальность технической диагностики подтверждается следующими цифрами: в США исследования показали техническое обслуживание и ремонт самолета в 3-4 раза больше его стоимости, ремонт и обслуживание радиотехнического оборудования – 1200% от его стоимости. В СССР (по 181 г.) ремонтом и обслуживанием металлорежущих станков занимались в 4 раза больше рабочих, чем изготовлением этого оборудования. Стоимость заводского ремонта в ВВС США в 187 г. составила 15 млрд. долл., что в 2 раза больше, чем в 180 г.

Тенденция роста убытков, связанных с отказами техники, имеет место во всех развитых странах. Отказы, неисправности, поломки, сбои, ошибки и даже катастрофы – неизбежные факторы, дестабилизирующие процесс нормального функционирования объекта и системы управления. Имеется 3 причины отказов и катастроф:

а) применение малоизученных физических явлений для создания изделий;

б) несоблюдение принципа системности при проектировании изделий; применение несовершенных и неадекватных расчетных схем;

в) "человеческий фактор" в разработке, производстве и эксплуатации изделий ("защита от дурака").

Так, например, недостаточная изученность свойств материалов и несовершенство расчетов привели к катастрофе в США реактивного пассажирского самолета "Комета", который развалился в воздухе. Причина – прямоугольные иллюминаторы, в углах которых возникла концентрация напряжений, что привело к разрушению корпуса самолета. Второй пример. В 167 г. во время наземных испытаний космического корабля "Аполлон" США возникло короткое замыкание в проводе под креслом космонавта – мгновенный пожар в избытке кислорода – погибли 3 человека. В США подсчитано в 156 г., что из-за ошибок рабочих и служащих возникло 2 млн. отказов промышленного оборудования, что стоило 2 млрд. долл. Причина большинства авиакатастроф – "человеческий фактор".

Объективность "человеческого фактора" и необходимость его учета отражена в шуточных законах Мэрфи:

1. Инструмент падает туда, где может нанести наибольший вред.

2. Любая трубка при укорачивании оказывается слишком короткой.

3. После разборки и сборки какого-либо устройства несколько деталей оказываются лишними.

4. Количество имеющихся в наличии запчастей обратно пропорционально потребности в них.

5. Если какая-либо часть устройства может быть смонтирована неправильно, то всегда найдется кто-нибудь, кто так и сделает.

6. Все герметические стыки протекают.

7. При любом расчете число, правильность которого для всех очевидна, становится источником ошибок.

8. Необходимость внесения в конструкцию принципиальных изменений возрастает непрерывно по мере приближения к завершению проекта.

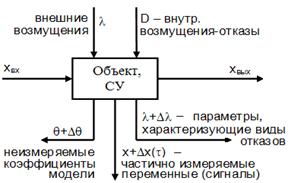

Необходимость в разработке научно обоснованных методов технической диагностики и технических средств для реализации диагностических систем и комплексов подтверждают результаты исследований, по которым установлено, что специалист 25% времени тратит на определенные части изделия, где произошла неисправность, 62% – на определение неисправной детали и только 13% времени – на восстановление отказавшей детали. Техническое диагностирование использует технические математические модели. Отличие диагностических моделей от обычных математических моделей, которые отражают номинальный режим функционирования объекта или системы управления состоит в том, что диагностическая модель описывает существенные свойства аварийных режимов, вызванных различными отказами. Объект или система при разработке диагностической модели рассматриваются по следующей схеме (рис. 3.):

Рис. 7. Схема разработки диагностической модели объекта или системы управления

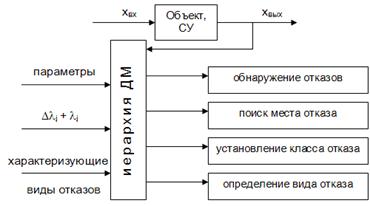

Иерархия диагностических моделей (ДМ)

Рис. 8. Иерархия диагностических моделей

Из схемы видно, что диагностические модели могут быть различной сложности: от простых описательных (текст) до математических моделей высокого уровня.

Классификация отказов

а) по степени влияния: полные, частичные;

б) по характеру проявления: окончательные, перемежающиеся;

в) по степени связи: зависимые, независимые;

г) по частоте проявления: однократные, многократные;

д) по характеру возникновения: внезапные, постепенные;

е) по математическим моделям: параметрические, сигнальные;

ж) по видам проявления: обрывы, короткие замыкания, дрейф, переориентация, изменение эффективности.

Задачи диагностирования по следующей схеме (рис. 9.):

Рис. 9. Схема диагностирования по отказам

Для диагностики моделей используется (см. классификацию) множество физических видов отказов – диагностических признаков.

В качестве прямых диагностических признаков соответствующего отказа используют Dli = li - liном – отклонение диагностического параметра li от номинального значения. Косвенные диагностические признаки оценивают через отклонение величины xвых – выходного сигнала объекта (системы).

Другие рефераты на тему «Коммуникации, связь и радиоэлектроника»:

- Источники электропитания

- Анализ радиосигналов и расчет характеристик оптимальных согласованных фильтров

- Гибкие производственные линии (ГПЛ) механообрабатывающего производства корпусных деталей

- Шестнадцатиразрядные микроконтроллеры серии 296 фирмы Intel. Их сравнение по возможностям и быстродействию с современными микроконтроллерами серии MB90 фирмы Fujitsu

- Электронные пушки с большим пространственным зарядом

Поиск рефератов

Последние рефераты раздела

- Микроконтроллер системы управления

- Разработка алгоритмического и программного обеспечения стандарта IEEE 1500 для тестирования гибкой автоматизированной системы в пакете кристаллов

- Разработка базы данных для информатизации деятельности предприятия малого бизнеса Delphi 7.0

- Разработка детектора высокочастотного излучения

- Разработка микропроцессорного устройства для проверки и диагностики двигателя внутреннего сгорания автомобиля

- Разработка микшерного пульта

- Математические основы теории систем