Ремонт агрегатов и систем транспортных средств фирмами-изготовителями

Организация труда – это система мероприятий, обеспечивающих рациональное использование рабочей силы за счет рациональной расстановки людей в процессе производства, разделения труда, кооперирования, использования прогрессивных приемов и методов, нормирования и стимулирования труда, научной организации рабочих мест, их обслуживания и создания благоприятных условий для работы.

Организация упра

вления – это комплекс мероприятий по сбору информации о производстве, ее обработке, принятию решений, доведению их до исполнителей, контролю и регулированию производства с целью повышения эффективности использования ресурсов и качества готовой продукции.

Основные принципы организации производственного процесса:

1. Специализация производства – выпуск узкой номенклатуры изделий на одном предприятии при достаточно большом объеме производства. Различают:

а) по месту применения:

- внутризаводскую;

- цеховую;

- рабочих мест.

б) по виду:

- предметную;

- подетальную;

- технологическую.

Специализация позволяет шире принимать стандартные решения, использовать типовые ТП и унифицировать оснастку.

2. Прямоточность – это обеспечение кратчайшего пути прохождения ремонтируемых изделий по всем стадиям и операциям производственного процесса. При этом сокращается время на межоперационную транспортировку изделий.

Различают следующие виды движения изделий:

а) последовательное (восстановление и изготовление деталей) – обеспечивается более полная загрузка оборудования, но вызывает длительное нахождение деталей на постах обработки;

б) параллельное – обеспечивает непрерывность производства и сокращает время пребывания изделия в ремонте, но при этом необходимо обеспечение синхронности и кратности смежных операций;

в) последовательно-параллельное – применяется , когда операции производственного процесса не синхронизированы и оборудование на участках имеет различную производительность.

Производственный процесс на АРП организуют с прямым, Г-образным и П-образным движением ремонтируемых изделий.

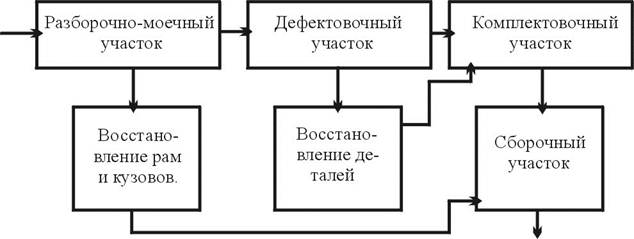

а) прямой поток (рис.1.1):

Достоинство - прямолинейность движения наиболее тяжелых деталей, позволяющая использовать несложные подъемно-транспортные механизмы.

Недостаток - несоответствие площадей основных участков образующимся боковым потокам ремонтируемых агрегатов, узлов и деталей.

б). Г – образный поток (рис.1.2):

Достоинство - возможность изоляции разборочно-моечных участков от сборочных и др. участков.

Недостаток - непрямолинейность технологического потока.

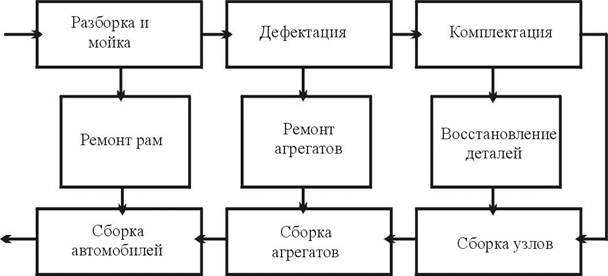

в). П-образный поток (рис.1.3):

Достоинство: одновременное выполнения составляющих производственного процесса, более широкий фронт работ, сокращение времени пребывания изделия в ремонте.

3. Пропорциональность – это соответствие мощностей всех цехов и участков (и вспомогательных) плановым заданиям по ремонту определенной номенклатуры изделий.

Принцип пропорциональности состоит в том, что количество исполнителей

на каждом участке (рабочем месте) должно быть пропорционально трудоемкости выполняемых на нем операций:

Т1: Т2 :…:Тi = Р1: Р2: …: Рj;

где: Тi – трудоемкость i–й составной части производственного процесса;

Рj – численность исполнителей на j–м посту.

Пропорциональность обеспечивает бесперебойную работу всех звеньев ремонтного предприятия, исключает узкие места и диспропорции в производстве. Повышение степени пропорциональности всех участков АРП обеспечивает увеличение его производственных мощностей, улучшение использования производственных фондов.

4. Непрерывность - характеризуется выполнением основных и вспомогательных операций без разрыва во времени. Обеспечивается максимальной синхронизацией всех операций производственного процесса, которая достигается изменением числа постов, перераспределением работ по постам, изменением трудоемкостей операций за счет механизации и автоматизации, выполнением части работ вне потока или на параллельных постах.

Непрерывность оценивается коэффициентом неравномерности ήн:

n n

ήн = Σti / Tц →max или ή1 = (Tц - Σti )/ Τц→min;

i=1 i=1

где: Σti - длительность технологического цикла по i-м операциям;

i=1

Тц - длительность производственного цикла.

Непрерывность использования средств труда оценивается коэффициентом загрузки оборудования:

nc nc

η3 = Σti/ΣΦi;

где: ti – время работы i-го станка;

Фi – годовой фонд работы i-го станка;

nс – число станков на производстве.

5. Кратность распределения трудоемкости по постам является предпосылкой создания поточного производства. Условие кратности:

а1Т1 = а2 Т2 = … = аn Тn ;

где: аn – коэффициент кратности.

6. Ритмичность – постоянство выпуска изделий определенного наименования в расчетный период. При равномерном выпуске в каждую декаду должно выпускаться 33,3% от месячной программы. Оценивается фактическая ритмичность коэффициентом ритмичности:

n n

kр = 1 - [Σai/ΣNi];

где: аi – отрицательное отклонение выпуска от задания по программе;

Ni – величина планового задания;

n- количество анализируемых периодов.

7. Автоматичность – приспособленность производственного процесса к внешним возмущающим факторам без участия или под контролем исполнителей. Практически отсутствует и обеспечивается людьми.

Рациональная организация производственного процесса должна обеспечивать постоянное повышение производительности труда, качества продукции, снижение ее себестоимости, улучшение использования основных производственных фондов и оборотных средств.

1.4 Показатели функционирования производственного процесса

Основные показатели функционирования производственного процесса по ГОСТ 14. 004 – 74 ЕСТПП:

1. Производственный цикл – это интервал календарного времени от начала до окончания процесса изготовления или ремонта изделия.

2. Технологический цикл – это сумма календарного времени на выполнение технологических операций при изготовлении или ремонте изделий.

3. Такт выпуска – это интервал времени, через который производится выпуск изделий определенного наименования:

Тв = 60Фс / Νс ;

где: Фс – полезный фонд времени за смену, ч.;

Νс – величина выпуска изделий за смену, шт.

4. Ритм производства :

R = Nр/Тр;

где: Nр – план выпуска изделий за расчетный период;

Тр – продолжительность расчетного периода.

Длительность производственного цикла Тц зависит от его структуры, под которой понимают состав и соотношение затрат времени на основные технологические и вспомогательные операции и перерывы:

Tц = Σti + Σtk + Σtтр + Σtс + Σtпер ;

где: ti – время выполнения i-ой технологической операции;

tk и tтр – время выполнения вспомогательных (контрольных и транспортных) операций;

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск