Балансировка роторной системы

Содержание

Введение. 4

1 Балансировка роторной системы 5

1.1 Цель работы 5

1.2 Описание установки и методика проведения эксперимента. 5

1.3 Способ трех пусков с пробными массами. 6

1.4 Порядок проведения работы 8

1.5 Определение величины и угла прикрепления. 9

корректирующей массы 9

2 Балансировка роторной установки с использованием

программного

обеспечения. 10

3 Оценка адекватности проведенной балансировки. 11

Список литературы 12

Приложение. 13

Введение

Отечественный и зарубежный опыт показывает, что внедрение средств диагностирования является одним из важнейших факторов повышения экономической эффективности использования оборудования в промышленности. Назначение диагностики — выявление и предупреждение отказов и неисправностей, поддержание эксплуатационных показателей в установленных пределах, прогнозирование состояния в целях полного использования доремонтного и межремонтного ресурса.

Практически мгновенная реакция вибросигнала на изменение состояния оборудования является незаменимым качеством в аварийных ситуациях, когда определяющим фактором является скорость постановки диагноза и принятия решения.

Контроль технологических процессов производства методами виброакустики, контроль качества монтажа машин и механизмов в период их изготовления и в ремонтный период также позволяют сэкономить рабочее время и трудовые затраты, а следовательно, являются залогом повышения эффективности производства и использования механического оборудования в народном хозяйстве.

1 Балансировка роторной системы

В данной работе экспериментально исследуются колебания роторной системы, и по полученным экспериментальным данным производится балансировка одного из дисков лабораторной установки. При этом производится расчет корректировочной массы, и угол на который необходимо установить корректировочную массу. Сопоставляя полученные теоретические и экспериментальные результаты, можно сделать выводы о качестве проведения балансировочных работ.

1.1 Цель работы

1. Проведение балансировки ротора по методу трех пусков.

2. Построение векторной диаграммы для определение величины и фазового угла корректирующей массы.

3. Сравнение полученных экспериментальных и теоретических результатов.

1.2 Описание установки и методика проведения эксперимента

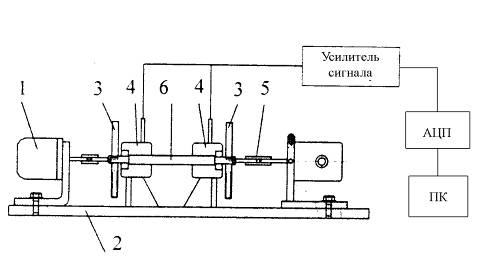

Экспериментальная установка для определения АЧХ и ФЧХ системы показана на рис 1. Она состоит из роторной системы, управляющей и измерительной аппаратуры. Исследуемая система представляет собой простейшую роторную систему. Конструктивно лабораторная установка состоит из основания, на котором крепятся две опоры, кронштейн датчика и асинхронный двигатель типа КД-50-У4, мощностью 60 Вт с номинальной частотой вращения 2750 об/мин. В опорах на подшипниках качения вращается вал с двумя дисками. Вал соединен с двигателем с помощью муфты. Датчики виброускорения помещаются на опоры в вертикальном и горизонтальном направлениях, ближе к дискам с дисбалансом.

На рисунке 1 представлена схема установки ![]()

Рисунок 1 - Принципиальная схема лабораторной установки:

1 - электродвигатель. 2 - основание; 3 - диски; 4 – подшип-

ники качения; 5 - муфта.

Датчики виброускорения - пьезоэлектрические акселерометры установлены на опорах - подшипниках качения. Сигнал виброускорения с датчиков поступает на измерители амплитуды, датчики измеряют мгновенные значения виброускорений; измерители амплитуды показывают амплитуды виброускорения на опорах. Эксперимент проводится способом трех пусков с пробными массами.

1.3 Способ трех пусков с пробными массами

Данный способ применяют в тех случаях, когда отметку фазы получить нельзя. При этом используют виброизмерительную аппаратуру для определения амплитуды колебаний корпуса или бесконтактные датчики, измеряющие перемещения ротора. При первом запуске определяем амплитуду ![]() вибрации с начальным (исходным) дисбалансом ротора. Затем в плоскости коррекции устанавливаем пробную массу

вибрации с начальным (исходным) дисбалансом ротора. Затем в плоскости коррекции устанавливаем пробную массу ![]() , запускаем ротор и определяем новую амплитуду колебаний корпуса. Эту операцию повторяем еще 2 раза, устанавливая

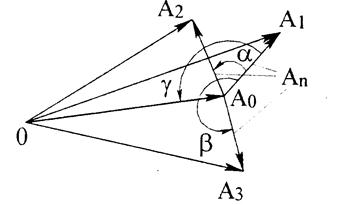

, запускаем ротор и определяем новую амплитуду колебаний корпуса. Эту операцию повторяем еще 2 раза, устанавливая ![]() на одном и том же радиусе, но под различными углами. Полученным трем амплитудам присваиваются номера в следующей зависимости: A1>A2, A1>A3. После этого строим векторную диаграмму дисбалансов (рисунок 2) .

на одном и том же радиусе, но под различными углами. Полученным трем амплитудам присваиваются номера в следующей зависимости: A1>A2, A1>A3. После этого строим векторную диаграмму дисбалансов (рисунок 2) .

Рисунок 2 - Векторная диаграмма дисбалансов при способе трех пусков

Получаем систему треугольников, в каждом из которых неизвестна одна сторона Ап, но стороны равны между собой и пропорциональны![]() . На основании теоремы косинусов:

. На основании теоремы косинусов:

А12=А02+Ап2 – 2А0Апcos![]() ; (1)

; (1)

A22=А02+Ап2 – 2А0Апcos(![]() –

– ![]() ); (2)

); (2)

A32=А02+Ап2 – 2А0Апcos(![]() -

- ![]() ). (3)

). (3)

где ![]() - угол между первым и вторым положением пробной массы;

- угол между первым и вторым положением пробной массы;

![]() - угол между первым и третьим положением пробной массы;

- угол между первым и третьим положением пробной массы;

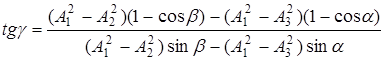

Угловое положение ![]() для постановки корректирующей массы относительно положения первой пробной массы (в том же направлении, по которому отмечают,

для постановки корректирующей массы относительно положения первой пробной массы (в том же направлении, по которому отмечают, ![]() и

и ![]() ) определяем по зависимости полученной из первых трех выражений:

) определяем по зависимости полученной из первых трех выражений:

; (4)

; (4)

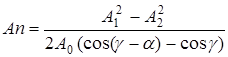

Величину Аn находим после подстановки значения ![]() в одно из тех же выражений, или из их разности:

в одно из тех же выражений, или из их разности:

; (5)

; (5)

на основании чего находим и величину корректирующей массы из соотношения

. (6)

. (6)

Если балансировку выполнять удалением массы ![]() , то место коррекции находят под углом

, то место коррекции находят под углом ![]() + 180°.

+ 180°.

1.4 Порядок проведения работы

• проводится экспериментальное исследование колебаний системы;

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск