Проектирование участка по ремонту дизельной топливной аппаратуры для АТП состоящего из 135 автомобилей КамАЗ-4510

Проверить насос на герметичность, подводя воздух под поршень при давлении 2—3 кгс/см2 в течение 5—6 секунд с предварительным смачиванием подпоршневой полости дизельным топливом.

2.9 Ремонт форсунки

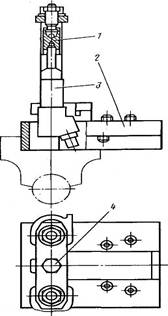

Для разборки форсунки необходимо использовать приспособление И-801.20.000. Зажать станину 2 (рис. 14) приспособления в тисках, установить форсунку 3 в паз станины р

аспылителем вверх. Вворачивая болт 4, отжать распылитель форсунки упором 1, после этого рожковым ключом отвернуть гайку распылителя. Вывернув болт 4, извлечь форсунку из приспособления и разобрать на части.

Рисунок 14 – Приспособление И-801.20.000 для разборки форсунки

Необходимо помнить, что корпус и игла распылителя подобраны парой и раскомлектованию не подлежат. Предельно допустимый зазор между, корпусом и иглой распылителя 0,006 мм. Не допускать увеличения хода иглы распылителя свыше 0,40 мм. Диаметр сопловых отверстий распылителя не должен превышать 0,38 мм.

Неудовлетворительная работа форсунок вызывается уменьшением давления начала впрыска топлива, что объясняется износом сопряженных с пружиной деталей и усадкой пружины, поэтому высота проставки форсунки не должна быть менее 8,89 мм при номинальном размере 8,9—9,0 мм. При обнаружении на проставке рисок и следов коррозии (для их обнаружения использовать лупу с десятикратным увеличением) деталь заменить.

К дефектам форсунки относят поломку пружины, засорение и износ сопловых отверстий, заедание иглы и износ ее уплотнительной части, который вызывает подтекание и плохое распыливание топлива. При необходимости прочистить сопловые отверстия распылителя стальной проволокой диаметром 0,25 мм. Нагар с наружной поверхности распылителя удалить деревянным бруском, пропитанным моторным маслом или латунной щеткой. Не применять острые твердые предметы или наждачную бумагу.

Перед сборкой корпус распылителя и иглу промыть и смазать профильтрованным дизельным топливом, после чего игла, выдвинутая из корпуса на одну треть длины направляющей поверхности, при наклоне распылителя под углом 45 ° должна без заеданий опуститься до упора под действием собственной массы. При сборке форсунки гайку распылителя затягивать динамометрическим ключом, отжав распылитель в приспособлении И-801.20.000.

2.10 Проверка и регулирование форсунок

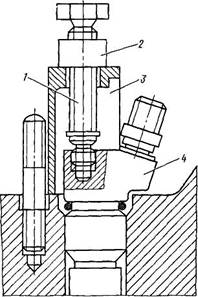

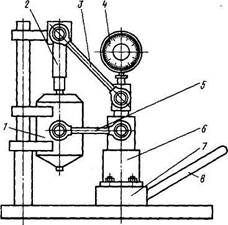

Для регулирования форсунок необходимо снять их с двигателя, используя съемник 740.3901210 (рис. 15), и проверить на стенде (рис. 16) (герметичность, давление начала подъёма иглы, качество распыления топлива, пропускную способность). Стенд обеспечивает точность замеров и состоит из односекционного насоса высокого давления, приводимого в действие рычагом (или электродвигателем), и контрольных приборов.

Герметичность запорного конуса распылителя определять при давлении, меньшем давления впрыска на 10 кгс/см2, в течение 1 мин. Распылитель считается непригодным для эксплуатации при образовании и отрыве от его носика двух капель топлива в минуту. Качество распылителя считается удовлетворительным, если при подводе топлива в форсунку 70—80 качаниями рычага насоса в минуту оно впрыскивается в туманообразном состоянии без капель с равномерным выходом по поперечному сечению конуса струи из каждого отверстия распылителя. Начало и конец впрыска должны быть, четкими.

Рисунок 15 – Снятие форсунки с двигателя съемником 740.3901210:

1 – винт; 2 - гайка; 3 - стойка; 4 – форсунка.

Впрыск топлива новой форсункой сопровождается резким звуком, отсутствие которого у бывшей в употреблении форсунки не является признаком некачественной работы. При закоксовывании отверстий распылителя разобрать форсунку, прочистить отверстия и промыть бензином. При подтекании топлива по конусу или заедании иглы заменить прецизионную пару игла — корпус распылителя.

При необходимости отрегулировать форсунки изменением общей толщины регулировочных шайб 11 (см. рис. 6); увеличение общей толщины регулировочных шайб (увеличение сжатия пружины) повышает давление, уменьшение — понижает. Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы форсунки на 3— 3,5 кгс/см2.

Перед установкой форсунки в головку цилиндра очистить от загрязнений гнездо в головке и проверить наличие уплотнительной шайбы.

Рисунок 16 – Стенд для проверки форсунок:

1 - топливный бачок; 2 - форсунка; 3 - трубопровод высокого давления; 4 - манометр; 5 - трубопровод подвода топлива; 6 - секция насоса; 7 -основание; 8 – рычаг.

2.11 Проверка и регулирование привода управления подачей топлива

Для проверки необходимо нажать на педаль 17 (см. рис. 7) до упора. При этом педаль должна упереться в болт ограничения ее хода. При свободном положении рычаг 4 управления регулятором должен упираться в болт 5 ограничения минимальной частоты вращения, а ось нижнего плеча переднего рычага 13 должна совпадать с осью вращения кабины.

Отрегулировать привод так:

- нажать на нижнее плечо переднего рычага 13 против хода автомобиля до упора его в кронштейн 14;

- отрегулировать длину промежуточной тяги 12 так, чтобы рычаг 4 упирался в болт 5;

- соединить верхнее плечо переднего рычага 13 тягой 15 с педалью 17, выдержав угол 130° между тягой и подпятником;

- нажать на педаль так, чтобы рычаг 4 управления регулятором упирался в болт 3 ограничения максимальной частоты вращения;

- вывернуть болт ограничения хода педали до соприкосновения с педалью, и законтрите его.

При правильной регулировке привода педаль должна свободно перемещаться, обеспечивая максимальную частоту вращения коленчатого вала двигателя.

2.12 Проверка и регулирование угла опережения впрыска топлива

Проверку выполняется в следующем порядке (предварительно затормозив автомобиль):

1. Провернуть коленчатый вал ломиком за отверстие на маховике (через люк в нижней части картера сцепления) до совмещения меток II (см. рис. 17) на корпусе ТНВД и автоматической муфте опережения впрыска топлива.

2. Провернуть коленчатый вал на пол оборота против хода вращения.

3. Установить фиксатор маховика в нижнее положение и проворачивать коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в паз маховика. Если в этот момент метки на корпусах топливного насоса и автоматической муфты совместились, то угол опережения впрыска установлен правильно. В таком случае фиксатор перевести в верхнее положение.

4. Если метки не совместятся, то проделать следующие операции:

- ослабить верхний болт ведомой полумуфты привода, повернуть коленчатый вал по ходу вращения и ослабить второй болт;

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск