Проектирование участка по ремонту дизельной топливной аппаратуры для АТП состоящего из 135 автомобилей КамАЗ-4510

- толкатель плунжера установлен в отверстие корпуса насоса с номинальным зазором 0,025—0,077 мм. Предельно допустимый зазор при эксплуатации 0,20 мм. Замерить наружный диаметр толкателя плунжера микрометром или скобой размером 30,91;

- в узле ролик толкателя — втулка ролика — ось ролика основным дефектом является износ сопрягаемых поверхностей. Номинальный суммарный зазор 0,029—0,095 мм, пр

едельно допустимый 0,30 мм (замерить индикаторной головкой). Если износ превышает указанный предел, толкатель разобрать и отремонтировать; при этом замеры производятся раздельно.

Предельно допустимый зазор в соединении ось ролика — втулка ролика при износе поверхностей—0,12 мм, в соединении втулка ролика — ролик толкателя — 0,18 мм. Наружные поверхности деталей замерить микрометром, внутренние — нутрометром с индикатором.

При повторной сборке толкателя сохранить величину исходного натяга (0,005—0,031 мм) в соединении ось ролика толкателя - толкатель плунжера по отверстию, в которое запрессовывается ось ролика.

Величину исходного натяга обеспечить подбором оси ролика по отверстию в корпусе толкателя из разных комплектов. Предельно допустимый наружный диаметр ролика толкателя—19,90 мм при номинальном диаметре 19,955—20,000 мм;

- на поверхности кулачкового вала не допускаются выкрашивание металла, задиры, срывы резьб, следы коррозии. Предельно допустимая высота профиля кулачка должна быть не менее 41,7 мм при номинальной высоте 41,95—42,05 мм. Замеры производить скобой 41,7;

- диаметр шейки под внутренние кольца подшипников должен быть не менее 20 мм при номинальном диаметре 20,002—20,017 мм, натяг по уплотняющей кромке манжеты — не менее 0,50 мм;

- на поверхности нагнетательного клапана не допускаются трещины, вмятины, следы коррозии. Износ клапана проявляется в потере герметичности по уплотняющему конусу и в заедании клапана в седле. Для обнаружения дефектов используйте лупу десятикратного увеличения. При потере герметичности притрите совместно седло и клапан по конусу пастой с размером зерна не более 3 мкм, при заедании клапана в седле детали промыть дизельным топливом. Если заедание не устраняется, пару заменить;

- предельно допустимый зазор в сопряжении палец рычага реек — паз рейки составляет 0,18 мм при номинальном зазоре 0,025—0,077 мм, предельно допустимый зазор в сопряжении ось поводка поворотной втулки 10 (см. рис. 8)—паз рейки топливного насоса равен 0,3 мм при номинальном зазоре 0,117—0,183 мм. Для замера пазов применять нутро-метр.

Основные дефекты деталей регулятора частоты вращения и способы их устранения:

- заменить верхнюю и заднюю крышки регулятора при наличии на них трещин. Если засорен сетчатый масляный фильтр, в задней крышке регулятора продуть сетку сжатым воздухом. Если фильтр имеет дефекты, заменить его. Эксплуатационный расход масла через фильтр должен быть не менее 1,6 л/ч при давлении 1—3 кгс/см2;

- для определения пригодности к дальнейшей эксплуатации державку грузов регулятора в сборе с грузами осмотреть и измерить без разборки, так как при выпрессовке детали могут быть повреждены и может нарушиться спаренность грузов, которые подобраны с разницей статического момента не более 2 кг/см2.

Частичную или полную разборку узла производить только при износе, превышающем допустимый, или при разрушении деталей.

Зазор между рычагом 20 (см. рис. 9) пружины регулятора и осью рычага, запрессованной в корпус насоса, не должен превышать 0,3 мм. Увеличение длины пружины 27 регулятора допускается в процессе эксплуатации до 59,5 мм при номинальной длине 57—58 мм.

Основные дефекты деталей насоса низкого давления и ручного топливоподкачивающего насоса и способы их устранения:

- насос низкого давления и ручной насос заменить при наличии трещин на корпусе, изломов, механических повреждений, коррозии, ведущей к потере подвижности сопрягаемых деталей;

- особое внимание обратить на состояние узла шток—втулка насоса низкого давления, так как от величины износа в сопряжении зависит количество перетекаемого топлива в полость кулачкового вала. Зазор в указанном сопряжении не должен превышать 0,012 м. Величину зазора проверить, не извлекая втулки из корпуса насоса, путем определения времени падения давления воздуха от 5 до 4 кгс/см2 в аккумуляторе объемом 30 см3.

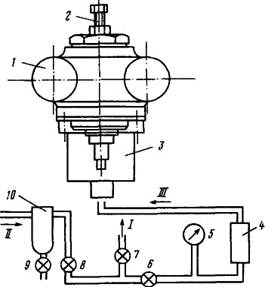

Рисунок 13 – Схема установки для испытания пары шток-втулка:

1 - корпус насоса; 2 - ограничитель перемещения штока; 3 - соединитель для подвода воздуха к корпусу насоса; 4 - воздушный аккумулятор; 5 - манометр; 6, 7, 8. 9 - краны; 10 - масловлагоотделитель; / - в атмосферу; // - из системы; /// - к насосу

Установить корпус 1 (рис. 13) насоса в приспособление, заполнить аккумулятор сжатым воздухом до давления не менее 5,5 кгс/см2, герметично отключить его от магистрали сжатого воздуха и замерить время, в течение которого произойдет падение давления в аккумуляторе от 5 до 4 кгс/см2. Полученное время сравнить с аналогичными показаниями плотности эталонной прецизионной пары, имеющей зазор в сопряжении 0,012 мм. Пару заменить или отремонтировать, если плотность у нее меньше эталонной.

Если узел шток — втулка заменяется, поверхность резьбы и торец в корпусе насоса низкого давления очистить от остатков клея. Новую втулку штока установить в корпус насоса на клее, составленном на основе эпоксидной смолы. Для обеспечения прочности и герметичности соединения клеем очищенные контактирующие поверхности корпуса насоса и втулки предварительно обезжирить. После затяжки втулки штока с моментом 1 кгс-м проверить легкость перемещения штока в ней. При необходимости уменьшить момент затяжки.

После сборки проверить производительность насоса на установке, которую собрать по схеме: топливный бак — фильтр грубой очистки топлива — вакуумметр — топливоподкачивающий насос — манометр — мерный резервуар. Элементы схемы соединить прозрачными трубопроводами с внутренним диаметром не менее 8 мм.

Для создания разрежения на входе в насос и противодавления на выходе установить краны.

Проверку производить, на летнем дизельном топливе при его температуре 25— 30 °С. В отсутствии воздуха в системе убедиться по чистоте струи топлива в прозрачных трубопроводах.

Насос должен засасывать топливо из бака, установленного на 1 м ниже насоса. Производительность насоса должна быть не менее 2,5 л/мин при частоте вращения кулачкового вала 1290—1310 об/мин, разрежении у входного штуцера 170 мм. рт. ст. и противодавлении 0,6— 0,8 кгс/см2.

При полностью перекрытом выходном кране и частоте вращения кулачкового вала 1290— 1310 об/мин насос должен создавать давление не менее 4 кгс/см2.

При полностью перекрытом входном кране и указанной частоте вращения кулачкового вала минимальное разрежение, создаваемое насосом, должно быть равно 380 мм рт. ст.

Ручной топливоподкачивающий насос проверить на стенде, собранном по схеме: топливный бак — фильтр грубой очистки — топливный насос. Насос должен подавать топливо из бака, установленного ниже ручного насоса на 1 м.

Другие рефераты на тему «Транспорт»:

- Разработка транспортного процесса на основе математических методов линейного программирования и построения эпюр грузопотоков

- Отдельные вопросы дорожного движения, требующие согласования с госавтоинспекцией

- Расчет СТО

- Морские грузовые перевозки Приморского края

- Автомобильные датчики и интеллектуальные транспортные системы

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск