Разработка оборудования для уплотнения балластной призмы

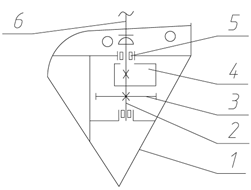

Рисунок 1.2 - Откосная уплотнительная плита

Откосная уплотнительная плита (рисунок 1.2) имеет пустотелый сварной корпус 1 в виде пространственного клина. Внутри корпуса на роликовых подшипниках 5 установлены четыре вала 4 , на которых посажены неуравновешенные грузы-дебалансы 4 и цилиндрические зубчатые колёса 3. Зубчат

ые колёса связывают валы между собой с передаточным отношением 1:1.

Валы с дебалансами и зубчатыми колёсами выполняют роль вибратора уплотнителя откоса. Привод вибратора осуществлён от электродвигателя 3 (рисунок 1.1) через карданный вал 6 (рисунок 1.2).

В рабочем положении плиты уплотнителя откосов располагаются по сторонам пути (рисунок 1.1). Своими рабочими уплотнительными поверхностями они контактируют с откосами балластной призмы, производя при движении машины вибрационное обжатие и формируя плечо требуемых размеров и угол наклона откоса.

Управление уплотнителем откосов осуществляется с пультов управления, расположенных в будке управления.

Качество уплотнения щебня виброплитами уплотнителя откосов на ВПО – 3000 далеко не совершенно, и следует работать по изменению конструкции виброплиты. В первую очередь, не обеспечивается качественная подбивка под концами шпал. Незначительные пустоты и неуплотнённый балласт под концами шпал вызывает быстрое появление остаточных деформаций пути и их интенсивное нарастание. Кроме того, при работе на двухпутном участке под воздействием уплотнителя откосов рельсошпальная решётка сдвигается в сторону междупутья. Это объясняется разностью сил воздействия на балласт правой и левой плиты.

Уплотнитель откосов на ВПО – 3000 не позволяет регулировать угол атаки уплотнительной плиты в продольной вертикальной плоскости в зависимости от текущих условий уплотнения, в результате чего степень уплотнения балластной призмы в откосной и междупутной зонах вдоль пути не выравнивается, а значит, снижается качество уплотнения.

Далее устройство не позволяет обеспечивать постоянный контакт уплотнительной поверхности плиты и поверхности балластной призмы, при текущем изменении размеров последней вдоль пути и при колебаниях путевой машины вместе с устройством во время движения вследствие неровностей в положении колеи. Неустойчивый контакт уплотнительной плиты и балласта в процессе работы снижает равномерность уплотнения балластной призмы, а, следовательно, и качество уплотнения.

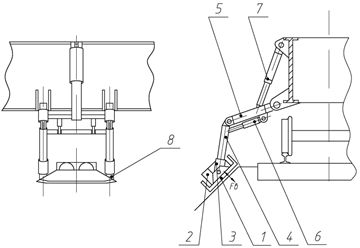

Известно устройство уплотнителя откосов и в междупутье, установленное на модернизированной машине ВПО3 – 3000 (рисунок 1.3) [10].

Устройство содержит шарнирно - рычажный подъёмный механизм с силовыми цилиндрами, несущий держатель 10, связанный с уплотнительной плитой 1, снабжённый вибровозбудителем 2 и амортизатором 3, соединённые через шарниры 11 с рамой 4 и уплотнительной плитой 1.

Рисунок 1.3 - Устройство уплотнителя откосов

Устройство работает следующим образом: Уплотнительная плита 1 с помощью шарнирно-рычажный подъёмного механизма опускается на поверхность откосной или междупутной зон балластной призмы до соприкосновения с уплотнительной поверхностью. Опускание осуществляется при повороте рычага 7 силовыми цилиндрами 9 вокруг шарнира 8. Корректировка расстояния установки плиты от оси пути производится силовыми цилиндрами 12 при повороте держателя 10 вокруг шарнира 6. Плита 1 при этом соприкасается с поверхностью балластной призмы всей уплотнительной поверхностью 13, так как она имеет свободу вращения в вертикальной плоскости, перпендикулярной оси пути, вокруг горизонтальных шарниров 11 вместе с амортизаторами 3 и вибровозбудителем 2.

После опускания плиты силовые цилиндры 12 стопорятся, включается вибровозбудитель 2, и путевая машина двигается вдоль уплотняемого пути.

Уплотнение балластной призмы в откосной и междупутной зонах обеспечивается из виброобжатием. Вибровоздействие передаётся на балласт через плиту 1 , колеблемую вибровозбудителем 2 на амортизаторах 3.

В процессе работы уплотнителя откосов угол атаки α (рисунок 1.3) меняется в зависимости от текущих условий уплотнения в пределах 0 ≤ α ≤ 0,35 рад при повороте рамы 4 вокруг шарнира 14 силовым цилиндром 5. При этом для увеличения степени уплотнения балласте необходимо увеличить угол α, а для уменьшения – уменьшить.

В отличии от уплотнителей откосов, установленных на машинах ВПО – 3000, ВПО – 3000 М уплотнитель откосов на машине ВПО3 – 3000 имеет достоинство своего устройства в том, что оно позволяет поддерживать заданный уровень степени уплотнения балласта вдоль пути при обеспечении постоянного контакта уплотнительной плиты с балластом при меняющихся условиях уплотнения, что способствует повышению качества уплотнения. Но, несмотря на это данный уплотнитель не решает проблемы по обеспечению требуемого уплотнения балласта под концами шпал.

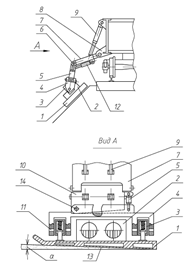

На основе известных изобретений и аналитических соображений предлагается следующий вариант устройства по уплотнению балласта со стороны торцов шпал и под их концами, устанавливаемого на ВПМ непрерывного действия, в частности на ВПО3 – 3000 (рисунок 1.4).

Данное устройство напоминает уплотнитель откосов серийной машины ВПО-3000 (см. рисунок 1.1). Изменению подвержена виброплита 1 и установлен гидравлический механизм подъёма, опускания и прижатия рабочего органа.

Принцип работы виброплиты такой же, как на уплотнителе откосов ВПО – 3000.

Благодаря конструкции клина виброплиты 1, расположенного в вертикальной плоскости под углом 5 … 10˚ к оси пути, балласт подаётся под края торцов шпал в нужном количестве. Гидроцилиндром 6 осуществляется подъём и опускание виброплиты в рабочее положение, а так же обеспечивается прижатие плиты требуемого усилия к уплотняемой поверхности, что повышает качество уплотнения.

1 – виброплита; 2 – листовые рессоры; 3 – рама; 4 – электродвигатель; 5 – параллелограммная подвеска; 6 – гидроцилиндр подъёма, опускания и прижатия виброплиты

Рисунок 1.4 - Устройство по уплотнению балласта

2. РАЗРАБОТКА ПОДБИВОЧНОГО БЛОКА

2.1 Разработка конструкции виброплит

Конструкция виброплит должна обеспечивать неизменность параметров виброподбивки шпал и возможность их регулирования в процессе эксплуатации с учётом износа отдельных элементов плит.

В процессе работы виброплита не должна выходить за пределы установленных габаритных размеров для исполнительных органов путевых машин. В транспортном режиме они должны находиться в пределах габаритов подвижного состава 1 – Т.

2.1.1 Выбор параметров виброподбивки шпал

Основная цель выбора параметров – обеспечение режима виброобжатия балласта, при котором достигается требуемая степень уплотнения материала и требуемая подача балласта.

Основными параметрами виброподбивки шпал являются: амплитуда Sa и частота f колебаний, скорость обжатия балласта Vобж , время вибрирования tв , длина l и толщина а клина, угол наклона рабочей поверхности клина к оси пути α , заглубление клина виброплиты под основание шпал Z (рисунок 2.1).

Другие рефераты на тему «Транспорт»:

- Синтез системы угловой стабилизации дозвукового транспортного самолета по заданному курсу

- Организация движения поездов на отделении дороги

- Влияние качества топлива на работу двигателя внутреннего сгорания

- Конструкция, устройство и принцип работы аккумуляторной батареи

- Транспортные тарифы. Нетрадионные виды транспорта

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск