Организация и планирование ремонтов пути и текущего содержания

На поверхности торца слой металла неоднороден по толщине. Толщина расплава на торцах рельсов зависит от особенностей разрушения элементарных контактов и может изменяться от нуля в местах, где наблюдается срыв жидкого слоя при взрыве контакта, до миллиметра на участках, где металл скапливается в углублениях на поверхности оплавления.

Все участки этой поверхности имеют высокую температуру, бл

изкую к температуре плавления металла, и могут интенсивно окисляться, так как при сварке рельсов оплавлением воздух проникает к соприкасающимся поверхностям, а зазор между ними (искровой зазор) на отдельных участках может достигать нескольких миллиметров.

Учитывая, что при взаимодействии кислорода воздуха с жидким металлом окисление протекает более интенсивно, чем при взаимодействии с твердым металлом, можно ожидать низкокачественной сварки.

По лини шва при сварке углеродистых низколегированных рельсовых сталей непрерывным оплавлением многие дефекты представляют собой оксиды металла и других легирующих элементов.

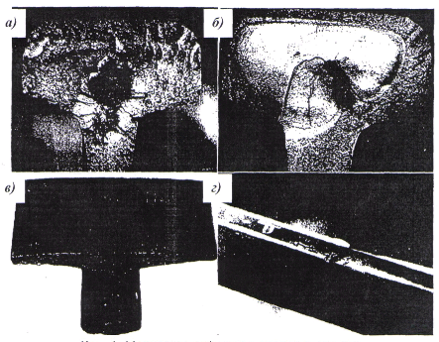

Рис.1. Основные дефекты в сварных стыках: а - рыхлость; б - кратерная усадка; в - следы термомеханического воздействия абразивного круга при шлифовке; г - выкрашивание поверхности катания головки сварного стыка в области образования неблагоприятных закалочных структур при нарушении технологии упрочнения воздушно-водяной смесью

С массовым внедрением рельсов из стали, выплавленной в электропечах, и в 2002-2003 гг. дороги столкнулись с проблемой их свариваемости (образование дефектов сварочного характера и недостаточная прочность и пластичность сварных стыков).

В 2000 г. был принят ГОСТ Р 51685-2000 "Рельсы железнодорожные. Общие технические условия", и все рельсы массовых поставок для железных дорог изготавливаются в соответствии с ним. По техническим требованиям к химическому составу и механическим свойствам рельсы мартеновского, конвертерного и электропечного производства не различаются. Кроме того, фактическая прочность и твердость металла почти такие же, как у рельсов, выпущенных по старым стандартам.

Однако рельсы электропечного производства НКМК отличаются большей чистотой по неметаллическим включениям и содержанием ряда примесей легирующих элементов по верхнему пределу, регламентированному ГОСТ. Поэтому рельсовый металл имеет склонность к подкаливанию зоны сварного шва. В результате при контактной сварке необходим более концентрированный нагрев м^т^ма-*-выоспшпшч11Лъная-€4шрость осадки (минимально около 35-40 мм/с).

Во время испытаний рельсов на статический поперечный изгиб и при изломах в пути в плоскости излома видны матовые пятна серого цвета. При исследовании микроструктуры образцов в зоне этих пятен в сварном шве обнаружены неметаллические включения, не выдавленные при осадке в процессе сварки.

Анализ карт поверхности изломов в характерном рентгеновском излучении с помощью прибора САМЕВАХ 8X50 показал наличие различных, но преимущественно алюмино-кальциевых неметаллических включений. Такие включения значительно снижают прочность сварного стыка рельсов. Это характерно для контактной стыковой сварки рельсов из электростали непрерывным оплавлением и необеспечением достаточных скоростей закрытия искрового зазора при осадке.

Микроисследования подтверждают, что разрушение после статических - испытаний проходит по сварному шву. Во время исследования микроструктуры шва помимо неметаллических включений, часто встречаются рыхлости, что указывает на недостаточно уплотненный металл (см. рис.1, я).

В стационарных условиях рельсосварочных поездов проблему сварки рельсов электропечного производства удается решить с помощью сварочных машин типов К-1000 и МСР-6301, обладающих большой электрической мощностью, имеющих гидроаккумуляторы и выполняющих сварку методом пульсирующего оплавления, а также термообработки сварных стыков.

При разработке технологии сварки современных российских, а также импортных рельсов для достижения высокого качества шва необходимо предусмотреть регулировку интенсивности и ширины разогрева концов рельсов в процессе оплавления. Применяемый на контактных машинах старого поколения (типов К-190, К-355) способ непрерывного оплавления уже не может в полном I объеме обеспечить эти требования.

Контактные машины типа К-355, составляющие более 80 % парка оборудования для сварки в пути, были созданы более 30 лет назад, они не имеют гидроаккумуляторов (максимальная начальная скорость осадки 25 мм/с) и не могут выполнять сварку методом пульсирующего оплавления. Поэтому при сварке 1 некоторых партий новых рельсов возникают проблемы, связанные с получением нужных прочности и пластичности стыков.

Наиболее перспективный способ пульсирующего оплавления разработан в ИЭС им. Е.О. Патона НАН Украины. В России он применяется с 1997 г. на стрелочных заводах для сварки деталей стрелочных переводов. Сущность способа заключается в том, что сопротивление между рельсами во время оплавления непрерывно поддерживается на уровне, обеспечивающем максимальную полезную мощность, генерируемую в месте контакта деталей. При одинаковых мощности и напряжения в сварочной цепи сила тока при пульсирующем оплавлении выше в 1,5-2,5 раза, чем при непрерывном, и поддерживается во время I сварки постоянной. Увеличивается скорость нагрева и уменьшаются припуски на оплавление рельсов. Можно получать концентрированный нагрев в зоне разогрева. Это сокращает время сварки. Изменение скорости оплавления регулируется по кривой тока. В компьютерной системе задается скорость оплавления V и наклон кривой силы тока I. Меняя эти параметры, можно изменить интенсивность нагрева в зависимости от необходимого тепловложения в стык для разных марок сталей.

Новые марки сталей, которые начали или планируют использовать металлургические комбинаты (в частности, Э76, Э76Ф), требуют более интенсивного и равномерного разогрева концов рельсов.

Непрерывное регулирование параметров сварки, в том числе и перед осадкой, достигаемое быстродействующими регуляторами, обеспечивает более ровную поверхность оплавления торцов рельсов. Кроме того, кратеры на торце во время оплавления имеют меньшую глубину, что понижает вероятность образования различных дефектов в сварном стыке.

В Комплексном отделении "Сварка" ВНИИЖТа исследовали металл сварных соединений рельсов, выполненных пульсирующим оплавлением. При разработке режимов сварки в РСП испытывали контрольные образцы рельсов на поперечный статический изгиб с расстоянием между опорами 1 м. Средние значения разрушающей нагрузки для новых рельсов типа Р65 при растяжении подошвы составляют 2400 кН, при растяжении головки - 2200 кН; стрелы прогиба в среднем равны 36 мм и 35 мм соответственно. Для новых рельсов типа Р75 эти значения составляют соответственно 2720 кН и 2100 кН, 38 мм и 22 мм.

При макроисследованиях темплетов сварных рельсов дефекты сварочного характера не обнаружили, ширина зоны термического влияния узкая и составляет 13-15 мм в одну сторону от сварного шва, что в 1,5 раза меньше чем при "классическом" непрерывном оплавлении. На рис.2 представлены продольные макротемплеты и распределение твердости по поверхности катания сварных стыков после различного вида оплавления. В образцах, вырезанных из сварного рельса, после травления 4-процентным раствором азотной кислоты выявляются шесть участков, из которых состоит околошовная зона.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск