Организация и планирование ремонтов пути и текущего содержания

Микроструктура сварного шва - это крупнозернистый сорбитообразный перлит и ферритная сетка вокруг зерен. Ширина сварного шва 0,3-0,5 мм. Металл шва хорошо уплотнен, неметаллических включений нет. За зоной шва следует зона неполного расплавления, структура которой также состоит из крупнозернистого сорбитообразного перлита с обрывками ферритной сетки. Усадочных рыхлостей и загрязнений неметалличе

скими включениями нет.

В этой зоне неполного расплавления нарушается связь между волокнами, и от ее осадки зависит качество сварного стыка.

При недостаточной осадке могут остаться незаваренными мелкие усадочные пустоты, а иногда скопления загрязнений на месте бывших очагов плавления.

Следующие зоны - рекристаллизации или крупного зерна, далее нормализации или мелкого зерна, потом - неполной нормализации и основной металл.

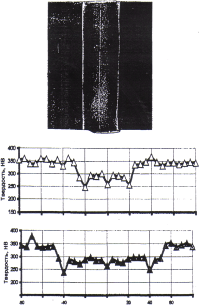

Средняя твердость сварного шва - 290 НВ, зон перехода к основному металлу - 270 НВ, что характерно для стыков рельсов, термически не обработанных после сварки.

Ширина зоны разупрочнения металла стыка рельса, сваренного методом непрерывного оплавления, составляет 80 мм, методом пульсирующего - 50 мм (см. рис.2, б).

Существенное уменьшение ширины этой зоны при пульсирующем оплавлении значительно увеличит эксплуатационную стойкость рельсов.

Рис.2. Макроструктура и твердость сварных стыков; а - характер зоны термического влияния после сварки рельсов соответственно пульсирующим и непрерывным оплавлениями; бив - распределение твердости металла по поверхности катания сварных стыков соответственно после пульсирующего и непрерывного оплавлений

По результатам механических испытаний и металлографическим исследованиям можно сделать вывод, что качество сварки пульсирующим оплавлением соответствует нормативно-технической документации.

В 2002 г. сотрудники ВНИИЖТа, ИЭС им. Е.О. Патона и Каховский завоД электросварочного оборудования начали внедрять такое оплавление в РСП и на машинах К-1000. Были разработаны режимы сварки рельсов типов Р65 и Р75. К настоящему времени этот метод применяется почти^на^всех машинах. Для сварки рельсов в пути без единовременной замены устаревшего оборудования существует техническое предложение, не требующее больших капиталовложений. Это модернизация контактных машин К-355 (гидросистемы и системы управления) для сварки рельсов методом пульсирующего оплавления и оборудование ПРСМ индукционными установками для термической обработки стыков.

Рис.3. Оборудование нового поколения: а - стационарная индукционная установка типа УИН-001 - 100/РТ

Первый опыт модернизации головки К-355 осуществлен на ЗАО "Техэлектро" (г. Псков). На рис.3, я представлена сварочная головка К-355А1М с системой управления и контроля на базе промышленного компьютера. Она оснащена гидроаккумулятором для достижения высоких скоростей осадки. Модернизация выполнена в соответствии с техническим заданием Департамента пути и сооружений ОАО "РЖД". Машина испытывается в полевых условиях.

Доказана необходимость применения дифференцированной термической обработки сварных стыков, заключающейся в упрочнении головки стыка с повторного перекристаллизационного индукционного нагрева всего его сечения с последующей нормализацией подошвы и шейки рельса. В результате такой операции повышается твердость металла головки до необходимого уровня. Вследствие измельчения структуры металла в шейке и подошве сварного стыка при нормализации индукционным нагревом возрастает усталостная и хрупкая прочность.

Бесстыковой путь у нас работает в сложных климатических и эксплуатационных условиях. На дорогах Сибири и Дальнего Востока годовые амплитуды температуры рельсов колеблются от 105 до 125 °С. Максимальные суточные амплитуды температур равны 35-60 °С. Такие перепады создают критический уровень температурных сил, приводящий к выбросам плетей или их изломам с образованием зазоров 60-80 мм, причем почти 30 % их приходится на места сварки.

Следует также отметить, что в морозы увеличивается вероятность хрупких разрушений как самих рельсов, так и сварных стыков. Критическая температура поднимается с образованием в стали крупнозернистой структуры металла при сварке и с появлением в месте дефекта неблагоприятных остаточных напряжений.

Проведенные ВНИИЖТом комплексные исследования показали, что незакаленные рельсы становятся хрупкими при минус 15-20 °С, термически упрочненные - при минус 30-35 °С, сварные стыки закаленных рельсов - при минус 20-40 °С.

В морозы сопротивляемость удару сварных стыков значительно ниже, чем целых несварных объемнозакаленных рельсов. При температуре - 60 °С, являющейся основным охрупчивающим фактором, охватывающей все климатические зоны нашей страны и лежащей заведомо ниже критической температуры хрупкости объемнозакаленных рельсов и их сварных стыков, сопротивляемость удару сварных рельсов в 6 раз меньше, чем несварных.

Хрупкие разрушения во время эксплуатации происходят очень редко благодаря строгому соблюдению технологии, режимов сварки и обработки стыков, а также отсутствию в них дефектов. Если была нарушена технология при изготовлении сварных плетей и в стыках появились дефекты, то разрушения такого типа возможны, особенно в виде хрупких доломов, которыми заканчивается развитие усталостной трещины, образовавшейся от дефекта.

Дифференцированная термическая обработка сварных стыков рельсов с упрочнением головки и нормализацией шейки и подошвы устраняет зональную структурную неоднородность металла. При этом упрочненный слой головки представляет собой мелкозернистый сорбит отпуска с тонкой сеткой феррита вокруг зерен, микротвердость составляет Н5о = 3200-3450 МПа. Данная структура типична для упрочненной рельсовой стали. Микроструктура металла шейки и подошвы стыка - это сорбитообразный перлит с разрозненной сеткой феррита, микротвердость равна Н5о - 2600-2800 МПа, что характерно для неупрочненной рельсовой стали.

Конструкционная прочность сварных стыков - важнейший фактор, влияющий на их эксплуатационную надежность. Долговечность в области ограниченной выносливости и предел выносливости у термообработанных стыков выше: на 45-50 %, чем у незакаленных и на 15-20 %, чем у цельнокатанных серийных рельсов.

Испытания на копровую прочность рельсовых проб длиной 1200 мм со сварным стыком по середине при температуре - 60 °С выявили, что показатели хрупкой прочности после термообработки увеличиваются на 300 %. Повышение усталостной и хрупкой прочности сварных стыков, подвергнутых дифференцированной термической обработке, благоприятно сказывается на живучести рельсов в северных районах нашей страны.

Применяемые в рельсосварочных предприятиях индукционные установки типа ИТТЗ-250/2,4 не отвечают современным требованиям ресурсосбережения.

Основные причины заключаются в следующем: высока потребляемая мощность (250 кВт); для эффективного охлаждения трансформаторного блока, индукторов и токопреобразователя частоты нужна дистиллированная вода с отдельными накопителями и подающими гидросистемами из нержавеющих сплавов; фор'сунки воздушно-водяного распылителя для закалки головки стыка часто засоряются, что приводит к образованию неблагоприятных закалочных структур на поверхности катания. Имеется 30 таких установок в 17 РСП из 20. В 10 РСП из 17 данное оборудование по приведенным выше причинам не применяется. Анализ остродефектных рельсов показал, что наибольшее количество дефектов в зоне сварных стыков выявлено на тех дорогах, где в РСП не используют или ограниченно используют индукционное оборудование. То есть технология дифференцированной термической обработки стыков в большинстве РСП не применяется из-за несовершенства оборудования.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск