Техническое обслуживание тележки 18-100

Для неразрушающего контроля частей и деталей тележек используют следующие дефектоскопы:

- ДФ 201.1 для проведения феррозондового контроля боковых рам и надрессорных балок;

- ВД 113 (ВД 12НФ) для проведения вихретокового контроля боковых рам и надрессорных балок, при выходе из строя ДФ 201.1., для проведения выходного контроля наплавленных поверхностей (подпятника, наклонных плоскостей н

адрессорной балки) и для подтверждения результатов неразрушающего контроля при поступлении в ремонт боковых рам с ранее наплавленными опорными поверхностями;

- МД 12 ПШ для проведения магнитопорошкового контроля подвесок тормозного башмака, распорных тяг.

К дефектоскопированию допускается работник тележечного цеха, прошедший специальное обучение с отрывом от производства по неразрушающим видам контроля в ЧИПС, имеющий квалификацию дефектоскописта 4-5-6-го разряда, проходящий каждый год курсы повышения квалификации.

2.3.1 Неразрушающий контроль тележки феррозондовым методом

Для контроля деталей тележки грузового вагона используются следующая дефектоскопная феррозондовая установка:

- ДФ-201 МКИЯ.427631.004 МКИЯ.427631.001 ТУ.

В тележечном участке применяется установка ДФ-201.1., в состав которой входят:

- два дефектоскопа-градиентометра ДФ-201.1

- электромагнитное намагничивающее устройство МСН 10

- стандартный образец предприятия ОСО-НО-021 (рисунок 9)

Рисунок 9 – стандартный образец предприятия

Дефектоскоп-градиентометр феррозондовый ДФ-201.1 предназначен для выявления полей рассеяния дефектов (типа нарушений сплошности) деталей подвижного состава и измерения градиента напряжённости магнитных полей.

Дефектоскоп состоит из феррозондового преобразователя (рисунок 10), соединённого гибким кабелем с электронным блоком. Питание электронного блока осуществляется от сменной аккумуляторной батареи.

Рисунок 10 – преобразователь

Принцип действия дефектоскопа основан на преобразовании в электрический сигнал градиента напряжённости магнитного поля. Если электрический сигнал превышает установленный пороговый уровень, срабатывают световой и звуковой индикаторы дефектов электронного блока. Световой индикатор начинает светиться, если электрический сигнал пропорциональный градиенту напряжённости магнитного поля рассеяния дефекта, превышает установленный пороговый уровень. При этом на цифровом индикаторе высвечивается значение градиента и срабатывает прерывистый звуковой сигнал.

Работа с дефектоскопом ДФ-201.1 производится в соответствии с Руководством по эксплуатации и Инструкцией "Феррозондовый метод неразрушающего контроля составных частей грузовых вагонов".

Намагничивание и контроль боковых рам и надрессорных балок тележки осуществлять в составе рамы тележки (без колёсных пар) или по детально.

Контроль боковых рам и надрессорных балок выполнять способом остаточной намагниченности.

Последовательность операций

Подготовить боковые рамы и надрессорную балку тележки к контролю:

а) Произвести визуальный осмотр надрессорной балки и боковых рам.

Визуальному осмотру подвергается вся поверхность боковых рам и надрессорных балок. При этом особое внимание следует обратить на качество очистки зон повреждаемости деталей, которые подвергаются неразрушающему контролю. При наличии загрязнений указанные зоны необходимо очистить скребками или металлической щеткой.

б) Обнаруженные при визуальном осмотре дефекты обвести по контуру мелом и проверить повторно феррозондовым или вихретоковым методом.

Проверка электронного блока и феррозондового преобразователя

- Подсоединить феррозондовый преобразователь к прибору, если он был отключен.

- Включить питание прибора, в результате чего должен засветиться индикатор «питание». Если при этом загорается один из индикаторов разряд, то необходимо произвести заряд аккумуляторных батарей.

- Установить кнопками усиление максимальную чувствительность, чему соответствует высвечивание на индикаторе "величина сигнала" не должно быть светящихся сегментов и звуковой индикатор не должен работать. Установить преобразователь на любой дефект настроечного образца, при этом должны засветится все сегменты, включится звуковой сигнал.

Выполнение этих условий указывает на исправность электронного блока и феррозондового преобразователя.

Установка рабочей чувствительности. Ввод предварительных данных

- Установить преобразователь на поверхности настроечного образца между искусственными дефектами, и уменьшить чувствительность так, чтобы на индикаторе "величина сигнала" не горел ни один сегмент. Затем перемещая преобразователь над дефектами № 1,2,3, убедитесь, что все три дефекта выявляются. В случае если над каким-либо дефектом горят все сегменты индикатора "величина сигналов" уменьшить чувствительность так, чтобы светились 7 сегментов, при этом остальные дефекты должны вызывать свечение не менее 3 сегментов. Этот уровень чувствительности является рабочим.

- Перед началом работы (в начале смены) произвести очистку памяти электронного блока. После этого введите и откорректируйте дату, время и личный номер дефектоскописта (две последние цифры табельного номера) после введения личного номера, прибор запоминает введенную информацию.

Проверка намагничивающего устройства МСН-10

- Провести тщательный внешний осмотр МСН-10 и проверить правильность функционирования пневматических устройств.

- Провести тщательный внешний осмотр магнитных башмаков намагничивающего устройства МСН-10, убедиться в жесткости и надежности крепления полюсов и магнитопровода.

Произвести феррозондовый контроль тележки со сканированием опасных зон в следующей последовательности:

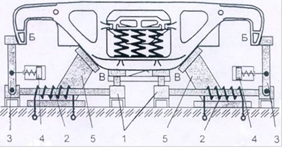

- произвести намагничивание тележки на установке МСН 10 (рисунок 11);

Рисунок 11 – МСН 10

Произвести феррозондовый контроль тележки со сканированием опасных зон в следующей последовательности:

- произвести намагничивание тележки на установке МСН 10

- выполнить сканирующие проходы феррозондовым преобразователем в зоне наружного и внутреннего угла буксового проёма

- выполнить сканирующие проходы по кромке верхнего пояса над буксовым проёмом с обеих сторон боковой рамы

- выполнить сканирующие проходы в зоне наклонного пояса с обеих сторон боковой рамы

- выполнить сканирующие проходы на расстоянии 5-10 мм от края кромки технологического отверстия

- предыдущую операцию повторить на другой стороне технологического отверстия;

- проконтролировать оставшиеся буксовые проёмы, кромки верхних поясов над буксовыми проёмами, наклонные пояса и технологические отверстия боковых рам тележки

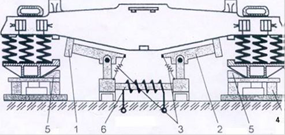

Расположение зон контроля боковой рамы тележки грузового вагона должно соответствовать рисунку 12.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск