Анализ конструкции и методика расчета автомобиля ВАЗ-2105

2.4 Несущая система автомобиля

Анализ и оценка конструкции несущей системы автомобиля

В США большее распространение получили рамные конструкции, что дает возможность варьировать модели кузовов (включая открытые модификации) и обеспечить лучшую изоляцию кузова от вибрационных нагрузок. В европейских странах наиболее распространены безрамные силовые схемы, обеспечивающие наи

меньшую массу.

К пассажирским кузовам основные требования сводятся к регламентации планировочных размеров, рабочего места водителя, комфортабельности.

Кузова легковых автомобилей классифицируют на каркасные, скелетные и оболочковые.

Каркасные кузова выполняются из относительно массивных закрытых или открытых профилей, воспринимающих нагрузки. Облицовка из стали, дюралюминия или из стеклопластика формирует объем кузова и повышает его жесткость.

Скелетные кузова имеют каркас, образованный из профилей облегченного типа, приваренных к облицовке.

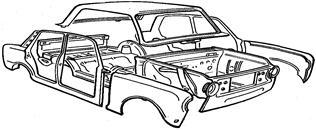

Оболочковые кузова (рис. 25) выполняются из крупных штампованных деталей, наружных и внутренних панелей, соединенных точечной сваркой в замкнутую силовую систему преимущественно из стального листа толщиной 0,6 .0,8 мм. Кузова такого типа наиболее распространены, так как обладают технологическими, преимуществами (автоматическая сварка панелей может выполняться на конвейере).

Рисунок 25. Оболочковый кузов легкового автомобиля

Нагрузочные режимы кузовов

На неподвижный автомобиль действуют статические нагрузки от собственной массы и полезной нагрузки. При движении автомобиль испытывает динамические нагрузки от неровностей дороги, от разгона и торможения, при поворотах и от веса агрегатов. Работоспособность кузова характеризуется его прочностью и жесткостью под действием динамических нагрузок.

Кузов подвержен изгибу и кручению: симметричная нагрузка вызывает изгиб, кососимметричная нагрузка — кручение в вертикальной и горизонтальной плоскостях. Статическая нагрузка, умноженная на ускорение, определяет динамическую нагрузку, так же как при нагружении рамы.

Пространственная система кузова трудно поддается расчету на сложные напряжения изгиба и кручения. Поэтому кузов условно расчленяют на отдельные элементы и рассчитывают их на изгиб и кручение раздельно.

Наиболее достоверную информацию о напряженном состоянии кузова получают методом тензометрирования как в стендовых, так и в дорожных условиях.

Прочность оценивают по пределу текучести материалов. При одностороннем растяжении или сжатии допускаемое напряжение:

σ = σ s/ Кбез.

Условия прочности при изгибе:

σст + σд ≤ σи или σст ≤ σs Кбез (1 — Кд)

при кручении σк ≤ σs Кбез (1 + 1 / Кд).

При наличии сложного напряженного состояния эквивалентное напряжение

![]() .

.

Удельная крутильная жесткость характеризует сопротивление кузова закручиванию и представляет собой отношение момента к вызванному углу закручивания на длине базы автомобиля, умноженному на размер базы, для легковых автомобилей она составляет 130 .300 Н∙м2/°.

Изгиб кузова в вертикальной плоскости характеризует удельная изгибная жесткость — отношение нагрузки к вызванному прогибу, умноженному на размер базы в третьей степени (прогиб балки пропорционален третьей степени длины пролета); для легковых автомобилей она составляет 850 .2200 Н∙м3/мм.

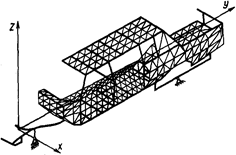

Наиболее полное приближение к результатам натурных испытаний несущей системы дает расчет кузова и рамы с использованием метода конечных элементов. Этот метод расчета многократно статически неопределимых конструкций основан на совместном рассмотрении напряженного состояния системы небольших элементов конечного размера. Метод конечных элементов заключается в том, что реальная конструкция заменяется структурной моделью, состоящей из простейших элементов, таких, как стержни, пластины и др. объемные элементы с известными упругими свойствами. Исходя из того, что упругие свойства отдельных элементов известны, можно определить свойства всей системы в целом при определенных нагрузках. Процесс расчета осуществляется в несколько этапов. На этапе предварительной подготовки конструкцию разбивают на простые элементы. Например, разбиение кузова производят на одной половине по оси симметрии примерно на 200—500 элементов. На этапе получения предварительной модели определяют координаты узловых точек. Эта работа занимает по времени несколько недель или даже месяцев. Затем проводится расчет с использованием ЭВМ по специально разработанным программам. На рисунке 38 показана для примера структурная модель кузова легкового автомобиля, построенная в результате подготовительных этапов с помощью графопостроителя.

Следует помнить, что структурная модель рассмотрена без учета различных мелких элементов (отверстий, гофр, сварки и др.), которые могут оказать заметное влияние на напряженное состояние кузова и нуждаются в последующей экспериментальной проверке.

Рисунок 26. Расчетная структурная модель кузова легкового автомобиля

3. Система управления шасси автомобиля

3.1 Тормозная система автомобиля

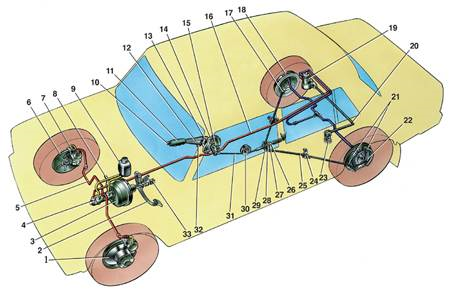

Рисунок 27 – Тормозная система автомобиля:

1 – диск тормоза;2 – педаль тормоза;3 – вакуумный усилитель;4 – главный цилиндр гидропривода тормозов;5 – трубопровод контура привода передних тормозов;6 – защитный кожух переднего тормоза;7 – суппорт переднего тормоза;8 – вакуумный трубопровод;9 – бачок главного цилиндра; 10 – кнопка рычага привода стояночного тормоза;11 – рычаг привода стояночного тормоза; 12 – тяга защелки рычага; 13 – защелка рычага; 14 – кронштейн рычага привода стояночного тормоза; 15 – возвратный рычаг; 16 – трубопровод контура привода задних тормозов; 17 – фланец наконечника оболочки троса; 18 – колесный цилиндр заднего тормоза; 19 – регулятор давления задних тормозов;20 – рычаг привода регулятора давления; 21 – колодки тормоза; 22 – рычаг ручного привода колодок; 23 – тяга рычага привода регулятора давления;24 – кронштейн крепления наконечника оболочки троса; 25 – задний трос; 26 – контргайка; 27 – регулировочная гайка;28 – втулка;29 – направляющая заднего троса;30 – направляющий ролик;31 – передний трос; 32 – упор выключателя контрольной лампы стояночного тормоза; 33 – выключатель стоп-сигнала.

Анализ и оценка конструкции тормозной системы автомобиля

Тормозной механизм.

Для оценки конструктивных схем тормозных механизмов служат следующие критерии:

Коэффициент тормозной эффективности. Отношение тормозного момента, создаваемого тормозным механизмом, к условному приводному моменту

Кэ = Мтор /(∑Рrтр),

где Мтор — тормозной момент; ∑Р — сумма приводных сил; rтр — радиус приложения результирующей сил трения (в барабанных тормозных механизмах — радиус барабана rб, в дисковых — средний радиус накладки rср).

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск