Разработка систем замкнутого водоснабжения на различных химических производствах

Сульфат-ион осаждается из стоков вместе со свинцом, а также образует с железом соединения типа ярозита.

Ионы тяжелых металлов (цинка, свинца, меди, хрома) в основном удаляются на первой стадии гальванокоагуляции, на второй стадии происходит доочистка стоков.

Разработанная технологическая схема заключается в следующем.

Сточные воды направляются в сборные емкости для усреднения. Отдел

ьно собираются сточные воды с рН > 2, которые подвергают предварительной нейтрализации основным оксидом, а затем направляют в общий поток. После усреднения стоки частично отстаиваются, верхний слив стока подается на газонасыщение кислородом воздуха и направляется в гальванокоагулятор, работающий в режиме гальванопары железо-кокс. Для интенсификации окислительных процессов в аппарат подается сжатый дух.

Образующаяся после очистки пульпа сначала направляется в проточный секционный сборник, где подвергается частичному отстаиванию, затем во второй гальванокоагулятор, предварительно пройдя вторичное газонасыщение кислородом.

Вторая стадия гальванокоагуляции осуществляется в режиме работы гальванопары железо (алюминий) – кокс. Образующаяся пульпа поступает на отстаивание, а осветленный слой — на фильтрование от механической взвеси и гальванических примесей. Далее фильтрат направляется в сборники и затем очищенная вода поступает на повторное использование.

Промывка фильтровальной колонны и фильтр-пресса осуществляется очищенной водой. Образующийся после отстаивания железосодержащий орушенный осадок подается на обезвоживание – фильтрование, после чего подвергается сушке и утилизации.

В процессе создания аппаратурно-технологической схемы был осуществлен выбор оборудования.

Для сбора и усреднения поступающих сточных вод, приема фильтрата, осветленных слоев и очищенной воды рекомендованы емкости объемом от 10 до 60 м3, в кислотостойком или антикоррозионном исполнении. После первой стадии гальванокоагуляции целесообразно использовать секционную регулирующую емкость (изготовитель емкостного оборудования — ГМПНП "Экология").

Для коагуляционной очистки рекомендовано использование коагуляторов типа КБ-1 конструкции института "Казмеханобр" (г. Алма-Ата).

Отстаивание пульпы целесообразно проводить в полочных тонкослойных отстойниках вертикального типа конструкции ГМПНП

"Экология". В аппарате размешен тонкослойный модуль из набора пластин, уменьшающий глубину отстаивания и, следовательно, увеличивающий скорость разделения фаз.

Для газонасыщения стоков кислородом воздуха рекомендовано использование пленочного аэратора. Для фильтрования осветленного слоя очищенной воды возможно использование стандартного оборудования типа фильтра осадительного марки ФОБ-1,4-0,6 с загрузкой из кварцевого песка и фильтра сорбционно-осадительного марки ФСУ-2,0-0,6 с загрузкой активного угля (изготовитель ПО "Красный котельщик").

Изготовитель нестандартного оборудования — емкостей, отстойников, коагуляторов — ГМПНП "Экология". Предприятие имеет большой опыт в решении экологических проблем по очистке сточных вод, изготовлению различного вида очистного оборудования, а также проводит монтажные и пусконаладочные работы. ГМПНП "Экология" является патентовладельцем ряда разработок способов очистки воды и аппаратов (коагуляторов, отстойников и др.).

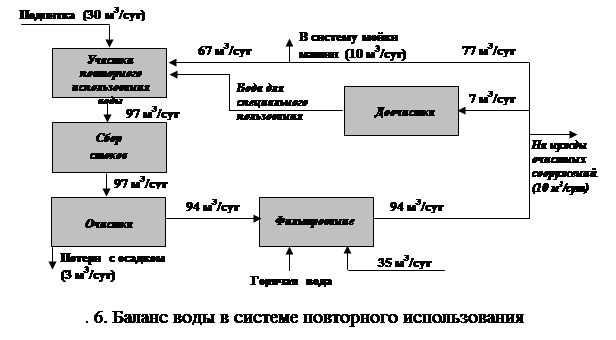

Баланс воды в системе повторного использования приведен на схеме. Сточные воды объемом 97 м3/сут поступают на очистные сооружения, где проходят сбор, очистку и фильтрование. Потери воды с осадком составляют 3 м3/сут, 10 м3/сут идет на нужды очистных сооружений. При необходимости получения воды для спецопераций проводят ее доочистку методом ионного обмена. В целях стабилизации солевого состава, в частности сухого остатка, из системы повторного использования 10 — 15 м3/сут направляют на мойку автомобилей, а подпитка системы осуществляется из системы хозяйственно-пожарного водоснабжения или артезианской скважины.

2.5 Бессточная технология промывки деталей после хромирования

В гальвано-химическом производстве загрязненные стоки возникают в процессе обработки (покрытия) и промывки деталей. Экологическая опасность операций обработки определяется опасностью технологических растворов и электролитов и их количеством, которое уносится вместе с деталями на последующие операции промывки. Следовательно, одной из основных задач обеспечения безопасности и экономической эффективности гальвано-химических процессов является уменьшение объемов и токсичности образующихся стоков. [А.Г. Хрущев. Бессточная технология промывки деталей после хромирования / ЭКИП России, март 2002 г, с. 22-24.]

Технологическое назначение промывки — удаление рабочих растворов с поверхностей обрабатываемых деталей или снижение концентрации их. После операций нанесения покрытия на поверхность деталей и приспособлений остается слой раствора того же состава, что и в рабочей ванне. Особенно много раствора остается на рельефных деталях. При промывке раствор и содержащиеся в нем вещества с поверхности полностью не удаляются, а снижается лишь его концентрация в результате разбавления промывной водой. Для оценки качества промывки согласно ГОСТ 9.314-90 применяют величину предельно допустимого содержания удаляемого вещества в промывной воде последней ступени промывки, а значит, и на поверхности деталей.

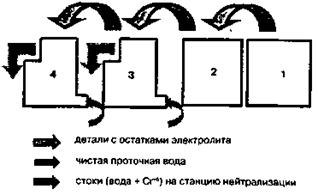

Рис. 7. Схема промывки труб погружным способом

Выбор рациональной схемы промывки (погружная или струйная) и обезвреживания сточных вод определяется составом и концентрацией раствора, качеством воды, используемой на промывочных операциях, и требуемой степенью очистки стоков. В АК "Туламашзавод" при хромировании труб применялась промывка погружным способом в проточной воде (рис. 7), выполняемая последующей схеме. Из ванны хромирования деталь помещали в ванну улавливания 2. Затем ее переносили в ванну промывки холодной проточной водой 3, а после этого помещали в ванну горячей промывки 4. Стоки из ванн холодной и горячей промывки направляли на станцию нейтрализации.

В результате применения данного технологического процесса расходуется 20000 м3 воды в год и образуется большое количество хромсодержащих (Сr+6) стоков, в результате обезвреживания которых получается 2,4 т гальваношламов.

Для повышения безопасности и эффективности технологического процесса хромирования труб необходимо снизить потребление воды из природных источников (на 95 %) и не допускать образования хромсодержащих стоков, а также требуется внедрять технологический процесс бессточной промывки после хромирования на действующих производственных площадях с использованием имеющегося оборудования и технологической оснастки.

2.5.1 Технологический процесс бессточной промывки

В процессе бессточной промывки используется специфическая особенность хромирования, которое протекает при температуре 65 — 72 °С в ваннах, имеющих "зеркало" электролита площадью 0,7 м2.

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль