Разработка систем замкнутого водоснабжения на различных химических производствах

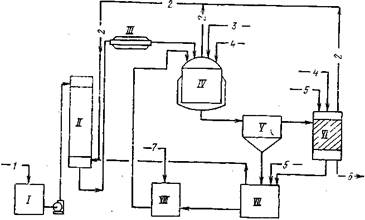

Из оборотной охлаждающей системы вода, подогретая в теплообменниках, первоначально подается в дозаторы для вытеснения фосфора в башню сжигания (рис. 1). При выгрузке фосфора из хранилища в дозаторы в хранилище перекачивается оборотная вода из сборника оборотной воды. Передавливание фосфора из железнодорожной цистерны в хранилище осуществляется путем подачи под давлением оборотной воды из сборни

ка, который заполняется водой, вытесняемой фосфором из хранилища при его загрузке. После окончания передавливания фосфора в железнодорожные цистерны еще некоторое время подается вода для промывки самой цистерны и фосфоропровода; при этом вода циркулирует в замкнутом контуре: железнодорожная цистерна — хранилище фосфора— сборник — железнодорожная цистерна.

При такой организации производства образуются три вида сточных вод:

1) фосфорсодержащие из железнодорожных цистерн после выдавливания фосфора в хранилище;

2) от лаборатории;

3) от смыва полов.

Все эти сточные воды поступают в сборник фосфорсодержащих сточных вод, откуда равномерно пёрекачиваются в отстойник. Осветленная вода собирается в сборнике, откуда подается на гидратацию фосфорного ангидрида. Как показал опыт работы, использование очищенных сточных вод для гидратации фосфорного ангидрида не оказывает отрицательного влияния на качество получаемой фосфорной кислоты.

Рис. 1. Технологическая схема использования воды в замкнутом цикле в производстве термической фосфорной кислоты на привозном фосфоре. Сооружения: I — узел для подогрева воды; II — дозаторы фосфора; III — башня сжигания фосфора; IV — хранилище фосфора; V — сборники оборотной воды; VI — участок мойки железнодорожных цистерн; VII — сборник фосфорсодержащих сточных вод; VIII — отстойник; IX — сборник осветленной воды; X — лаборатория. Потоки: 1 — продувочные воды оборотной охлаждающей системы; 2 — фосфор; 3 — оборотная вода; 4 — фосфорсодержащий шлам; 5 — фосфорсодержащие сточные воды; 6 — свежая речная вода

2.2 Органический синтез

В некоторых процессах органического синтеза образуются концентрированные солесодержащие сточные воды, которые обычно сбрасывают в канализацию, резко повышая минерализацию общего потока сточных вод, поступающих на внеплощадочные очистные сооружения, что препятствует их дальнейшему использованию в производстве. Такие сточные воды образуются, например, в производстве некоторых красителей при их высаливании из растворов, во многих производствах хлорорганического синтеза, при различных переработках хлорпроизводных и ряде других.

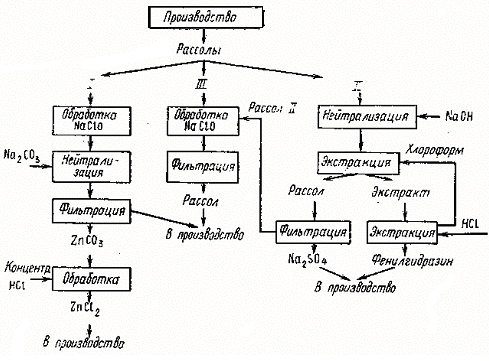

Рассол производства фенилэтилового спирта кроме органических примесей содержит алюминат натрия, поэтому его рекомендуется предварительно нейтрализовать соляной кислотой. Образующуюся гидроокись алюминия отделяют, растворяют в горячем растворе NaOH и направляют па получение алюмината натрия. Очищенный от алюминия рассол проходит абсорбер, в который поступают абгазы от реакторов и фильтра, подогреватель (где рассол нагревается до 60 – 70° С) и поступает в реактор, в который дозируются катализатор, NaOH для поддержания рН = 9 ¸ 10 и хлор. Реактор работает в периодическом режиме. После окончания хлорирования реакционную смесь перемешивают и течение 30 – 40 мни для полного разложения активного хлора. Выделение и регенерация катализатора производятся согласно схеме, приведенной на рис. 2.

Результаты испытаний очищенных рассолов показали, что эти рассолы могут быть использованы в производстве хлора и каустика методом диафрагменного электролиза. Первые опыты по очистке рассола производства п-фенилендиамина обработкой гипохлоритом натрия подтвердили перспективность способа для подготовки рассола к использованию в производстве хлора и каустика методом электролиза.

Рис. 2. Принципиальная технологическая схема очистки рассолов NaCl производства фенилэтилового спирта. Сооружения: I — сборник рассола, очищенного от алюминия; II — абсорбер; III — подогреватель: IV — реактор; V — отстойник; VI — фильтр; VII — аппарат регенерации катализатора: VIII — сборник регенерированного катализатора. Потоки: / — рассол, очищенной от алюминия; 2 — абгазы; 3 — хлор; 4 — едкий натр; 5 — соляная кислота; 6 — очищенный рассол; 7 — катализатор

Разработанная комплексная схема очистки сточных вод в производстве катионных красителей (рис. 3) включает: предварительное извлечение хлористого цинка из рассолов I группы и последующее использование этих рассолов в производстве, выделение солянокислого фенилгидразина и сульфата натрия из рассолов II группы и последующую совместную очистку рассолов II и III группы от органических соединений. Для очистки рассолов от органических соединений использован метод их обработки гипохлоритом натрия. При соблюдении оптимальных условий процесса .хлористый цинк извлекается на 90—95%, фенилгидразин — на 90—92%, а сульфат натрия — на 83—85%; остаточная ХПК рассола, возвращаемого в производство, не превышает 400 мг/л, содержание хлористого натрия — 8—10%.

Разработанная и испытанная в промышленных условиях схема использования воды в производстве катионных красителей позволяет исключить сброс высокоминерализованных сточных вод в водоем и вернуть в производство 0,17 т хлористого цинка, 0,2 т фенил гидразина, 7,5 т сульфата натрия и 14 т хлорида натрия в сутки.

Рис. 3. Принципиальная схема использования воды в замкнутом цикле в производстве катионных красителей

B некоторых технологических процессах органического синтеза в качестве побочных продуктов образуются летучие органические соединения, которые удаляются из зоны реакции вместе с парами воды. Обычно такие конденсаты отличаются высокой концентрацией органических соединений, сложностью и многокомпонентностью химического состава, поэтому переработка их в товарные продукты не рациональна и их направляют на сжигание.

В таких случаях наиболее целесообразно образующиеся летучие органические соединения подвергать термокаталитическому окислению, что обеспечит экономию энергозатрат и получение чистой обессоленной воды, которая может быть использована для питания паровых котлов.

Метод термокаталитического окисления не является новым. Специфика же рассматриваемого процесса состоит в том, что окисление протекает в присутствии воды и что при любом химическом составе парогазовой смеси необходимо обеспечение глубокого окисления всех присутствующих в ней органических соединений; кроме того, не исключается присутствие и тяжелокипящих органических соединений, образующих с водой азеотропные смеси.

Применение метода термокаталитического окисления для очистки парогазовой смеси в производстве сложных полиэфиров позволило использовать воду в замкнутом цикле. Согласно схеме, разработанной ВНИИ ВОДГЕО совместно с ВНИИ синтетических смол, из конденсатов стадий синтеза полиэфиров при атмосферном давлении и под вакуумом выделяются диолы, которые возвращаются в производство, а парогазовые смеси, содержащие легколетучие органические соединения, совместно с газовыми выбросами системы азотного дыхания подвергаются очистке методом термокаталитического окисления (рис. 4).

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль